数ブラウズ:4 著者:サイトエディタ 公開された: 2023-03-31 起源:パワード

PCB は、抵抗器、チップ、トランジスタなどを含む電子機器の中核です。チップは最高の加熱能力を持っています。一般的なCPUは70~300Wで、これが主な熱源です。PCBの高度な統合により、その加熱力は増加し続けています。過度の高温は、電子機器の性能、信頼性、および寿命に深刻な悪影響を及ぼします。

コンポーネントの温度関連の障害には、機械的障害と電気的障害が含まれます。機械的故障は、温度が変化すると、さまざまな材料の熱膨張と収縮の組み合わせが異なり、材料の変形、歩留まり、破損などを引き起こします。電気的故障は、トランジスタなどの温度変化によって引き起こされるコンポーネントの性能の変化です。熱暴走や過負荷の原因となります。同時に、過剰な温度により多数の電子が移動し、原子の振動が加速され、制御不能なイオン移動と原子の電子衝撃が発生します。これは、イオン汚染とエレクトロマイグレーションを引き起こし、コンポーネントの安全性、安定性、および寿命に深刻な影響を与えます。

コンポーネントの熱放散は、チップ レベル、パッケージ レベル、およびシステム レベルに分けられます。チップレベルおよびパッケージレベルの熱放散は、材料と製造プロセスを最適化して熱抵抗を減らすことから始まります。システムレベルの放熱とは、適切な放熱構造と冷却技術を使用して、要件を満たす放熱システムを設計し、コンポーネントが安全かつ長時間動作できるようにすることです。国際半導体技術開発機構は、システムレベルの冷却がチップのエネルギー損失の増大を制限する主な理由であると提案しています。これは、高性能なシステム レベルの冷却技術の重要性を示しています。

作動流体の相変化に依存するかどうかによって、単相放熱と多相放熱に分けることができます。単相放熱には空冷、 液体冷却、ジェット流、および熱電冷却。空冷と液体冷却はより成熟しており、広く使用されていますが、放熱効果は平均的です。多相冷却には、PCM、ヒート パイプ、エレクトロウェッティング、およびスプレーが含まれます。一般に、多相放熱は、作動流体の相変化による大量の潜熱を吸収し、放熱効果が優れており、これが重要な開発方向です。

コンポーネントの熱伝達方法は、チップからパッケージ シェルへの熱伝導として要約できます。ハウジングの底部は、リード、はんだボールなどを介して PCB の銅箔に接続されています。銅箔は、PCB の平面と厚さで熱を伝導します。面方向の熱伝達は、伝導と対流によるものです。しかし、厚み方向への熱伝導は基板の樹脂材料を通過する必要があり、その熱伝導率は非常に低いです。したがって、多くの場合、銅メッキのビアが提供されます。PCB 上の異なる層の銅箔を接続して、厚さ方向の熱伝導率を向上させます。

例として図 1 を取り上げます。チップの上面はヒートシンクに接続されており、熱ははんだボールと基板を介して PCB 上面の銅箔に伝導されます。一部の熱は平面方向の対流と熱伝導によって放散され、残りの熱はサーマル ビアを通じて PCB の底面に到達し、ヒートシンクによって放散されます。

空冷は、自然対流と強制空冷に分けられます。熱流束の限界は約 5 W/cm 2 です。自然対流冷却は貧弱ですが低コストです。テレビなどの低熱流束デバイスで広く使用されています。強制空冷は、強力な熱放散、シンプルな構造、高い信頼性を備えており、CPU、データセンターなどで広く使用されています。その研究は、冷却フィンとフロー制御の最適化に焦点を当てています。 .

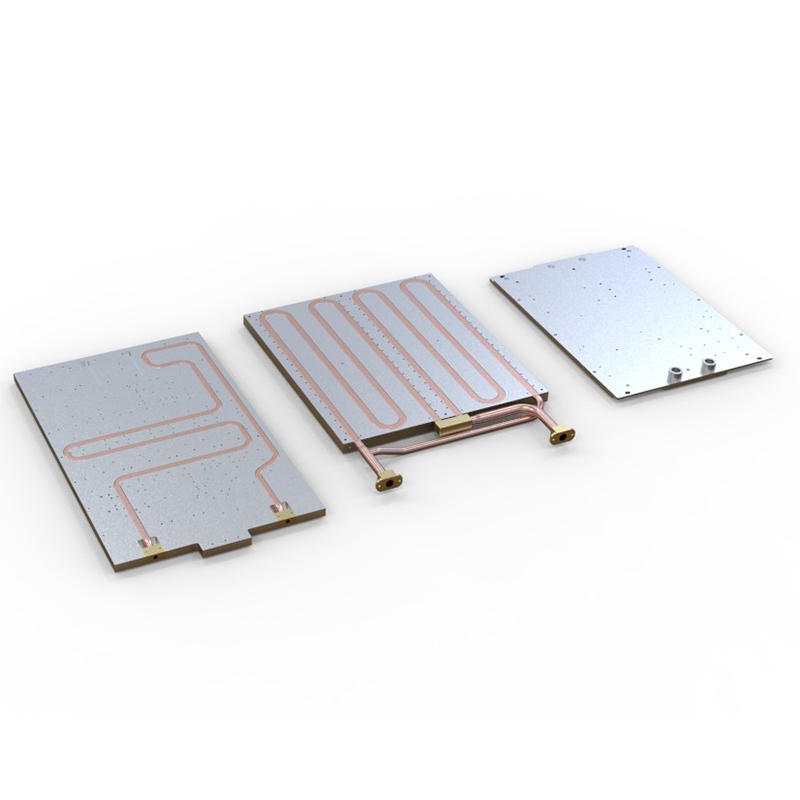

液体の比熱容量は空気の比熱容量よりもはるかに大きいため、液体冷却は空冷よりも優れています。最大 24 W/cm の従来の液体冷却熱流束2.マイクロチャネル液体冷却の熱流束は W/cm を超える場合があります2.液体冷却には浸漬冷却と 液体コールドプレート.浸漬冷却とは、熱伝導率が高く、熱伝導率が弱い冷媒に機器を浸すことです。データセンターや基地局の冷却に使用されています。浸漬冷却の動作パラメータは、冷却効果に大きな影響を与えます。システムのより速い循環と液体供給のより低い温度は、冷却を助長します。

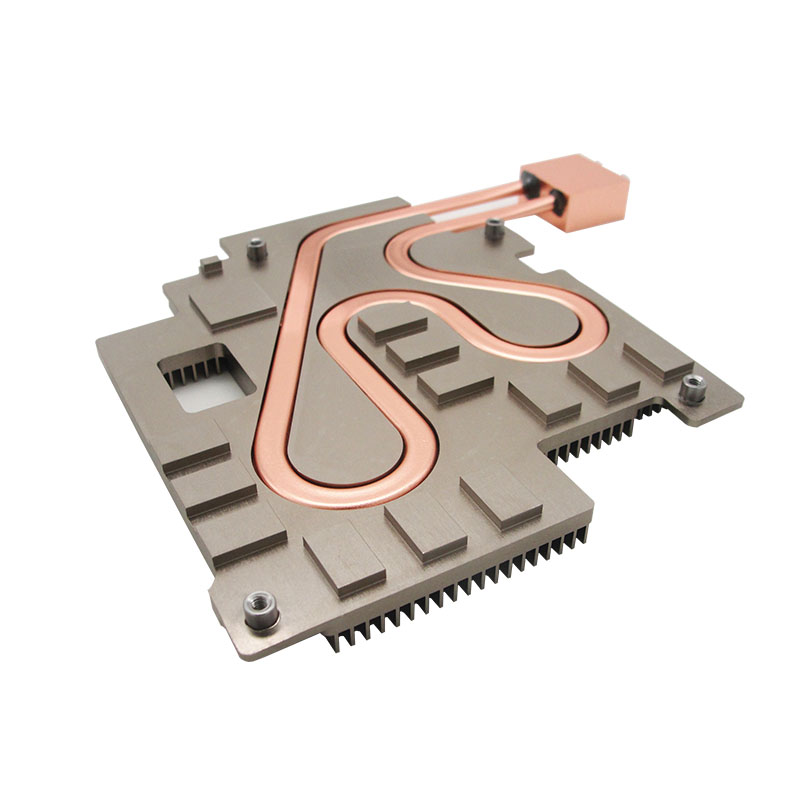

液体コールドプレート パッケージングの要件が低くなります。コンポーネントに直接接続でき、より多くのアプリケーション シナリオがあります。チャネル構造を最適化すると、熱伝達を強化できます。図 2 に示すように、最適化されたモデルは、熱放散を強化しながら流れの抵抗を減らします。TCP の最大温度は、それぞれ 0.27% と 1.08% 低下しました。温度差はそれぞれ19.50%と41.88%減少した。

マイクロチャネルは、一般に金属板に埋め込まれた新しいタイプの液体コールド プレートです。等価直径は 10 ~ 1000 μm です。サイズが小さく、熱放散が強く、温度均一性に優れているため、航空宇宙分野でよく使用されます。構造の最適化に加えて、温度分布に応じてマイクロチャネル入口を調整するアルゴリズムなど、流量分布を調整することは、単に流量を増やすよりも熱抵抗とエネルギー消費を削減するのに効果的です。新しい作動流体に関する研究は、ナノ流体と液体金属に焦点を当てています。液体金属の方がうまく機能しますが、エネルギー集約型で腐食性が高くなります。ナノ流体が必要とするエネルギー消費量は水と同程度であるため、理想的な冷却剤です。

ジェットフローは効率的な冷却方法です。もともと航空宇宙エンジンで使用され、後に高出力チップでも使用されました。熱流束が 500 W/cm を超える2.よどみ点領域では噴流の向きが変化し、熱伝達効率は高くなりますが、この領域から離れると急速に冷却効果が低下します。マルチノズル構造により、この問題を解決できます。ジェット冷却の研究は、構造パラメータと作動流体に焦点を当てています。構造パラメーターには、ノズルの直径、配列などがあります。さらに、衝突面の構造も冷却効果に影響します。たとえば、円錐面は、平面と比較して冷却効果を 11% 高めることができます。作動流体に関しては、従来の流体よりも優れた性能を持つナノ流体や液体金属に関する多くの研究があります。

図3に示すように、熱電冷却はペルチェ効果を利用しており、半導体は一般的に導体として使用されています。熱電冷凍には、小型化と無騒音という利点があります。その熱流束は最大 15 W/cm2、スペースの小さい PCB に非常に適しています。その欠点は、冷却効率が低いことです。この問題に対応するには、ホットエンドとコールドエンドでの熱交換を最適化することに加えて、熱電材料の性能を向上させることが最も重要です。熱電材料の重要な特性には、熱伝導率 κ、ゼーベック係数 α、および電気伝導率 σ があり、これらを合わせて zT を構成します。

zT は、材料の熱電特性を反映します。一般に、電気伝導率を高くしたり、熱伝導率を低くしたりするなど、zT を高くする必要があります。合金をシリコン結晶にドーピングして共晶材料を形成するなど、さまざまな材料をドーピングすることで、熱電材料の性能を向上させることができます。粒子サイズや二次相などの微細構造を制御することで、合金の熱電特性も改善できます。適切な物性構成を選択することも重要です。α を増やすか κ を減らすだけで zT を改善できますが、必ずしも冷却効果が向上するとは限りません。

ヒートパイプは、熱流束が 200 W/cm2 を超える高性能の伝熱要素です。コンパクトな構造と高い信頼性により、端末電子機器に広く使用されています。ヒートパイプは、作動媒体を使用して真空管の吸熱端で蒸発し、発熱端で液化して熱を伝達します。チューブコアの多孔質材料は毛管力を発生させ、作動流体の循環を維持します。

一般的に電子機器には、フラットヒートパイプ(UFHP)やループヒートパイプ(ULHP)など、部品の表面に密着できる極薄ヒートパイプが使用されています。従来のヒート パイプと同じように機能しますが、形状と構造がわずかに変わるだけです。UFHP は、極薄の平板に打ち抜かれた従来の円筒形のヒート パイプです。ULHP は、図 4 に示すように、液体と気体をそれぞれのチャネルで分離し、循環をよりスムーズにします。長距離と反重力の利点があります。

平板脈動ヒートパイプ(FPPHP)は、チューブコアを必要としない特殊なULHPであり、シンプルな構造と小型化が特徴です。FPPHP は、冷熱源と熱源の間で曲がりくねったループを形成します。熱源の作用により、蒸発端と凝縮端で圧力が不安定になり、複雑な二相流が発生します。作動流体はチャネル内で自発的に振動し、熱伝達を実現します。

ベイパー チャンバーは特殊なタイプの UFHP です。1 次元の熱伝達を持つヒート パイプと比較して、ベーパー チャンバーは 2 次元の表面でより高い熱伝達効率と優れた温度均一性を備えています。図 5 に示すように、従来の UFHP に比べて利点があります。

ダイは、作動流体の循環を維持するためのコアであり、また、気液相転移のインターフェースを提供します。したがって、ヒートパイプの起動と性能は主にコア構造に依存し、マイクログルーブコア、焼結コア、複合コア構造に分けることができます。コアの最適化は、主に毛細管力、透過性を改善し、重量を減らして液体送達効率を改善することです。ヒート パイプのもう 1 つの鍵は作動流体です。熱抵抗は、UFHP 作動流体がコアのみに満たされたときに最小になり、液体が多すぎると蒸気の流れが妨げられます。ナノ流体作動媒体は、より強力な相変化能力、流速、および流れの推進力を備えています。

柔軟なコンポーネントとして、ヒート パイプは多くの場合、より良い結果を得るために他の放熱技術と組み合わされます。ヒート パイプ - PCM が最も一般的です。さらに、蒸気室 - スプレー、ヒート パイプ - 熱電冷却などがあります。

PCM には、低コスト、軽量、および強力な熱放散という利点があります。相変化の潜熱を利用して部品の温度を安定させます。たとえば、PCM は電力のピーク時に溶融して熱を吸収し、電力の低下時に凝固して熱を放出します。PCMは、熱伝導率を高めるためにPCMの比表面積を増加させるマイクロカプセルPCMなどの熱伝導率を改善する必要があり、ナノ材料、金属発泡体、または膨張黒鉛を追加することでさらに改善できます。フィンは PCM から熱を伝導するのに役立ち、PCM はフィンが熱を放散するのにも役立つため、PCM はヒートシンクの充填にもよく使用されます。

PCM は通常、図 6 に示すように、ヒート パイプ - PCM などの他の冷却方法と組み合わせて使用されます。ヒート パイプは PCM の熱伝導を改善でき、PCM は二次コンデンサーとして機能し、ヒートパイプ。

エレクトロウェッティングはエネルギー消費が少なく、応答が速く、あらゆる種類のチップに適しています。図 7 に示すように、誘電体液滴の移動と変形は電極によって制御され、相変化によってホット スポットで熱が吸収され、局所的なホット スポットが解消されます。その熱放散は、マイクロチャネル レベルに達する可能性があります。液滴の形状と相転移は、主に熱伝達に影響を与えます。これは、電界強度、周波数、および温度に関連しています。電界強度と表面温度を上げることで蒸発を促進することができます。

液膜形成を促進し摩擦を低減するためには、液滴接触面の構造や材質を最適化する必要があります。例えば、超親水性ナノポーラスコーティングは、液膜の形成を促進することができます。さらに、ナノ粒子は、液滴の接触角や接触径などのパラメーターを改善し、液滴の内部擾乱を増加させて熱伝達を促進します。

スプレーは高い熱放散と大面積の冷却能力を備えています。熱流束の限界は 1200 W/cm に達します2.作動媒体はノズルを介して小さな液滴を形成し、液滴は加熱面に衝突し、相変化して熱を吸収します。衝突による液膜の乱れと液滴の相変化により、熱伝達が大幅に向上します。噴霧冷却に影響を与える要因は、動作パラメータ、冷却剤の特性、および加熱面の特性に分けられます。

動作パラメータには、流量、液滴の直径、スプレーの方向などがあります。液滴の直径を小さくすると、液滴の速度を上げるよりも蒸発が促進されます。実際には、マルチノズルスプレーが一般的に使用されています。ノズルの配置も要因です。ノズルの数が多いほど、射出圧力が高くなり、冷却速度が速くなります。電場を適用すると、液滴をより大きな比表面積を持つ微細な液滴に分割して、熱伝達を向上させることができます。電界の制御下で、さまざまな形態のエレクトロスプレー熱放散を2.8倍に増やすことができます。

ナノ流体、アルコールと水の混合物に加えて、界面活性剤も熱放散を改善することができます。アルコール水は、液滴の表面張力と接触角を大幅に低下させる可能性があります。界面活性剤は、液滴の表面張力を低下させ、液滴の直径を大きくします。液膜はより速く厚くなる可能性があり、これは液膜の流れが熱を奪うのに役立ちます。加熱面、つまり直線溝構造などの表面構造の最適化により、伝熱効果を64.2%向上させることができます。表面のマイクロラフネスを大きくすることで、熱伝達を約 116% 向上させることができます。フィン表面にマイクロラフネスを追加することで、熱伝達をさらに向上させることができます。

フィンなどの構造を最適化すると、境界層の乱流を強化して熱伝達を強化できますが、流れ抵抗も増加します。この多目的問題を解決するために、エネルギー消費を削減しながら熱伝達を改善することが研究の焦点となっています。直交実験、遺伝的アルゴリズム、およびトポロジーは、ラジエーターの構造と動作パラメーターを最適化するために一般的に使用されます。また、放熱器表面の微細構造は、沸騰冷却時の気泡の発生や噴霧時の液滴の接触角などにも大きく影響します。

ナノ流体は熱伝導率が高く、ほとんどの冷却技術で使用できます。ナノ流体の安定性を維持することは重要な問題です。ナノ流体の短期安定化の方法には、超音波処理、pH の変更、および分散剤の追加が含まれます。長期的にナノ流体の安定性を維持する方法は、まだ調査する必要があります。ナノ粒子の濃度、種類、サイズなどは、伝熱性能と消費電力に影響します。粒子の濃度が高いと、熱伝達が向上し、流れ抵抗が大きくなります。最適なパラメーターを決定するには、多数の実験が必要です。熱管理材料にナノ粒子を使用すると、粒子濃度と粒子形状に関連する熱伝達性能を向上させることができます。現在、PCM へのナノ粒子の組み込みが広く研究されています。サーマルインターフェース、電子パッケージングなどの材料へのナノ粒子の使用については、さらなる研究が必要です。

アプリケーションシナリオでは、複数の熱放散技術を使用して相互に支援し、最適な効果を達成し、電子冷却の将来の開発に新しいアイデアを提供します。ヒート パイプ-PCM、ヒート パイプ-空冷、PCM-液体冷却などの従来の放熱技術が提案されているため、新しい技術を結合することが開発の方向性です。ヒート パイプと PCM は、他の技術を柔軟に支援することができ、さらなる研究に値します。

高度に統合された PCB とコンポーネントは、短時間で大量の熱を発生し、局所的なホット スポットを形成する傾向があり、冷却システムは迅速に対応する必要があります。ホットスポットの位置に応じて冷却液の分布と流れを調整する方が経済的です。そのためには、液体の入口の大きさを調整するマイクロ流路など、精密な制御技術が必要です。電界は、エレクトロウェッティング、スプレー、その他のシナリオなど、誘電性液体の流れを正確かつ柔軟に制御できます。将来的には、より多くのアプリケーションで流れを制御するために電場が使用される可能性があります。

現在の電子機器は、主に空気によって冷却されています。コンポーネントのレイアウトを設計することで、サーマル ビアを配置して PCB の縦方向の熱伝導を改善するなど、熱放散を最適化できます。部品の発熱・耐熱性に応じて気流に沿って配置し、高発熱・耐熱部品を下流に配置し、低発熱・耐熱部品を上流に配置します。または、コンポーネントの高さによって生じる気流の逆流の配置を検討してください。

ほとんどの場合、作動媒体は流れており、発電所内の流体圧力変動、渦電流放出、および境界乱流分離によって発生する振動と騒音は、電子機器の長期的な作業に役立ちません。ファンの振動が改善される場合は、流れ場に応じて風向角度を調整し、ブレードの速度を下げる必要があります。ブレードの曲がりや共振を利用した圧電ブレードなどの新しいパワーデバイスの開発は、振動や騒音を低減するだけでなく、軽量化や小型化のニーズにも対応できます。

PCB回路基板とその電子部品の高集積化と高出力により、電子機器の熱故障の問題が徐々に顕著になり、電子技術の発展を制限する鍵となっています。ここでは、PCB 回路基板とその電子部品のシステム レベルの熱放散を紹介します。テクノロジー。単相放熱技術と多相放熱技術に分けて、空冷、液体冷却、ジェットフロー、熱電冷却、ヒートパイプ、PCM、エレクトロウェッティング、スプレーの研究の進歩について説明します。既存の研究では、主に放熱構造、動作パラメータ、材料と作動流体、および放熱技術の結合を最適化しています。最後に、ヒートシンクの設計、ナノ粒子の応用、熱放散技術の結合、精密制御技術、PCB 設計、振動低減と騒音低減など、いくつかの開発優先事項が提示され、さらなる開発のための提案が提供されます。