数ブラウズ:1 著者:サイトエディタ 公開された: 2023-03-21 起源:パワード

ハイパワー エレクトロニクスは、電気自動車、風力タービン、高速鉄道、送電網などのアプリケーションの心臓部です。現在、高出力電子デバイスは、高出力レベルおよび高集積化に向かって発展しています。したがって、放熱の問題は必然的に懸念されます。高出力半導体デバイスから発生する熱により、チップの温度が上昇します。適切な放熱対策を講じないと、チップの動作温度が最大許容温度を超えてしまいます。これにより、デバイスのパフォーマンスが低下したり、損傷したりする可能性があります。研究によると、半導体チップの温度が 10°C 上昇するごとに、チップの信頼性は半分に低下します。デバイスの動作温度が高いほど、デバイスの寿命は短くなります。デバイスの温度を下げることは、デバイスの寿命を延ばす効果的な方法です。この段階では、さまざまな電子デバイスや機器の熱設計と熱放散の最適化に関する多くの研究が行われています。

電子機器の寿命に対する温度の影響は、主に 2 つの側面に反映されます。1 つはチップの熱故障で、もう 1 つはストレス損傷です。一般的なシリコン チップの安全な動作温度は一般的に - 40 ~ 50 ℃ であり、デバイスは安全な動作温度範囲内で正常に動作します。ジャンクション温度が安全な動作温度を超えると、チップの熱障害が発生します。シリコンチップの最大許容ジャンクション温度は、一般に 175°C です。一方、デバイス内の各材料の膨張係数の違いにより、過度に高いジャンクション温度はチップ内の熱応力の増加を引き起こします。これにより、チップ内のはんだの曲がりやボンディングワイヤの脱落などの機械的損傷が発生します。一部の研究者は、リード フレーム上のフリップ チップの場合、銅のリード フレームとパッケージ内のシリコン チップとの間の熱膨張係数の大きな違いにより、熱負荷の作用下での熱応力が損傷を引き起こすことを指摘しています。はんだ接合部に接続されたチップの表面構造に。.一部の学者はまた、記事の中で、半導体デバイスのパッケージングで使用される従来のリフローはんだ付け相互接続技術によって生成される残留応力が、高温でさらに悪化することを指摘しています。最終的には、チップと基板のはんだ層の脆性破壊につながります。さらに、ジャンクション温度が高すぎると、チップの熱破壊やチップの熱溶融さえも引き起こす可能性があります。これらの障害は回復不可能な障害であるため、高温によるデバイスの損傷は致命的です。

電子デバイス自体のパラメータは、温度変化に非常に敏感です。そのオン抵抗、順方向電圧降下、しきい値電圧、伝導電流およびその他のパラメータは、温度の変化とともに変化します。たとえば、パワー MOSFET のオン抵抗は、ジャンクション温度の上昇に伴ってほぼ直線的に増加します。したがって、デバイスの準同形損失も増加し、デバイスによって生成される熱が増加します。これにより、ジャンクション温度がさらに上昇し、悪循環が生じます。IGBT については、デバイスの動作ジャンクション温度の上昇に伴い、ターンオフ遅延時間が増加することが関連する調査で示されています。熱パラメータの合理的な使用は、デバイスのジャンクション温度の特性パラメータとして使用できます。熱パラメータの制御を失うと、デバイスに深刻な損傷を与える可能性があり、熱パラメータによって引き起こされる損傷は、温度の上昇とともにさらに悪化する傾向があります。

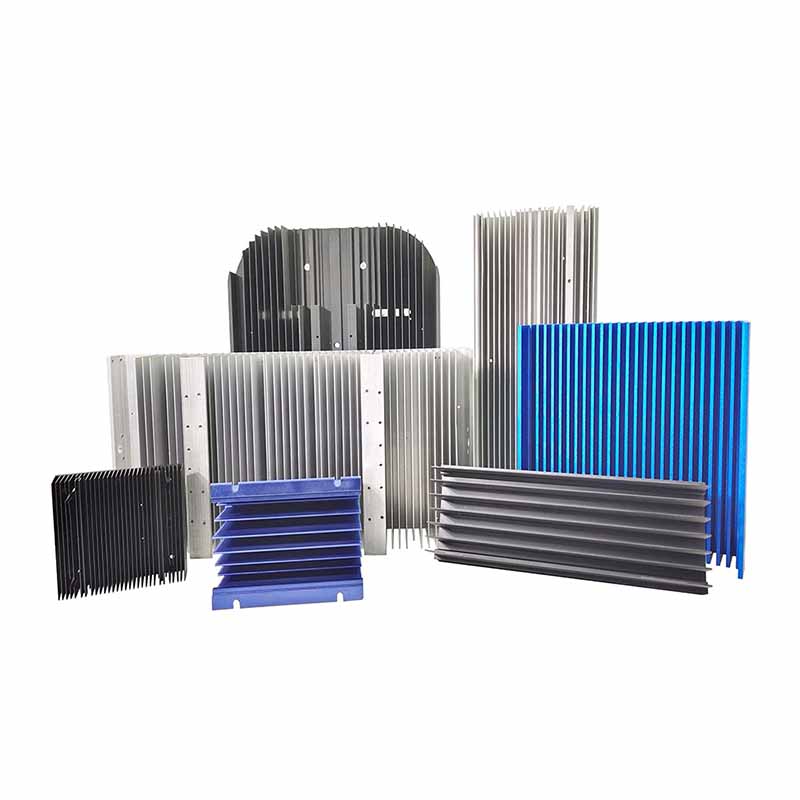

パワエレ機器の心臓部であるパワエレ機器は、動作時に導通損失やスイッチング損失など様々な損失が発生することは避けられません。デバイスによって生成された熱が周囲の環境に時間内に放散されない場合、動作温度が高くなり、デバイスの正常な動作とデバイスの信頼できる動作に深刻な影響を与えます。パワーエレクトロニクス技術の進歩により、機器は小型化・コンパクト化の方向に進んでいます。これにより、パワーエレクトロニクスデバイスの熱集中と小さな放熱面積の特性がますます顕著になり、デバイスの表面熱流束密度が継続的に増加します。高出力アプリケーションでは、機器の信頼性の高い動作を実現するために追加のヒートシンクを取り付ける必要があります。さらに、パワー エレクトロニクス デバイスでの SiC などの新しい材料の適用により、チップ サイズの縮小により、局所的な熱流束密度が高くなり、熱放散要件が高くなります。

パワー エレクトロニクス デバイスの急速な発展に伴い、アプリケーション シナリオは常に拡大し、複雑になっています。機器は通常、高温、高湿度、高塩分、振動、さらには真空など、さまざまな外部環境に直面しています。これにより、デバイスとその内部のコンポーネントがさまざまなテストを受けます。同時に、機器の放熱システムにはより高い要件が課せられます。したがって、デバイスの熱設計に対するさまざまな環境パラメータの影響を考慮する必要があります。一部の学者は、極限温度でのパワー エレクトロニクス技術の開発ニーズを分析しており、航空宇宙などの分野における極度の高温および低温環境は、パワー エレクトロニクス デバイスにとって避けられないことを指摘しています。したがって、極限環境におけるデバイスの性能研究は非常に重要です。一部の学者は、炭鉱環境における高温高湿の特性を考慮し、湿潤環境における鉱山モーター電力変換器の温度上昇特性を分析しました。シミュレーションと実験的研究により、同じ周囲温度の下では、電力変換器の最大温度上昇は、環境の相対湿度の増加とともに減少することがわかりました。これは、湿度の高い環境での加熱の法則を予備的に理解しています。アプリケーション環境は複雑であるため、パワー エレクトロニクス機器の設計では、内部コンポーネントに対する環境の影響だけでなく、機器の熱設計の特殊性も考慮する必要があります。さまざまな環境特性に応じて、放熱方法を最適化します。また、放熱システムの放熱効率や信頼性を向上させるためには、放熱システムに対する環境の影響も考慮する必要があります。

パワー エレクトロニクスの熱設計には、熱伝達の分野だけではありません。図 1 に示すように、熱電シミュレーション法を使用した一般的なパワー エレクトロニクス デバイスの熱伝達経路解析では、良好な放熱効果を実現し、機器の信頼性、軽量化、および小型化の要件を考慮するために、温度場と応力場を総合的に考える必要があります。流れ場と連成します。上記の分析から、パワー エレクトロニクス機器の熱設計は、力学、電子工学、熱伝達、流体力学などの多くの分野を含む研究であることがわかります。したがって、パワー エレクトロニクス デバイスの機械 - 電気 - 熱統合設計を検討する必要があり、パワー エレクトロニクス デバイスの電気 - 熱 - 機械のマルチフィジックス フィールドの結合に焦点を当てる必要があります。

パワー エレクトロニクス デバイスの熱伝達プロセスには、熱伝導、熱対流、熱放射の 3 つの方法があります。チップからヒートシンクへの熱伝導と、ヒートシンクから周囲環境への熱対流が主な熱伝達方法です。パワー エレクトロニクス機器の放熱設計は、主にこの 2 つの側面から始まります。一般的な放熱方法は、ラジエーターから熱を奪う方法によって、アクティブ放熱、パッシブ放熱、および熱電冷却に分けることができます。受動的な熱放散には、主に一般的な自然対流、間接接触気液、固液相変化冷却、および直接接触浸漬液冷と相変化冷却が含まれます。アクティブ冷却には、主に一般的な強制空冷と強制液体冷却が含まれます。既存の放熱方法の放熱能力を十分に発揮させるために、パワーエレクトロニクス機器の放熱技術は、新しい放熱技術を開発しながら、既存の放熱方法を常に最適化および改善しています。図 2 は、一般的な放熱方法に対応する熱流束の範囲の概略図です。

自然対流放熱技術は、熱伝達媒体として空気を使用します。空気自体の熱膨張・冷収縮による浮力を利用して、ラジエーターフィン周りの空気の流れを作り、熱気と冷気の交換を実現。他の熱放散方法と比較して、自然対流熱放散は、追加のエネルギー、単純な構造、信頼性の高い操作、および基本的にメンテナンスを必要としません。低熱流束の状況で広く使用されています。単純な放熱構造のため、自然対流放熱に関する研究は、主に放熱構造と設置方向の最適化に焦点を当てています。近年、場の相乗効果の理論に裏付けられた放熱に関する研究が数多く行われています。

自然対流による放熱とは対照的に、強制空冷された冷却空気の動きはファンによって駆動されます。空気の速度が大幅に増加するため、その放熱能力はより強力になります。その熱流束は自然対流熱放散よりも明らかに高く、自然空冷の約 5 ~ 10 倍です。強制空冷構造の設計には、主にヒートシンク構造パラメータの設計、冷却ファンの選択、および流体エアダクトの設計が含まれます。強制空冷の熱放散が最高の効果を発揮するようにするために、熱放散面積、空気の流れ、および空気圧降下のバランスをとるための設計のこれらの3つの側面。強制空冷の放熱効果は自然空冷よりも明らかに優れているため、放熱効果は強制液体冷却ほどではありませんが、その複雑さ、体積、重量、および遅いメンテナンスは明らかに液体冷却。これは、高出力電子デバイスの熱設計で広く使用され、急速に開発されています。

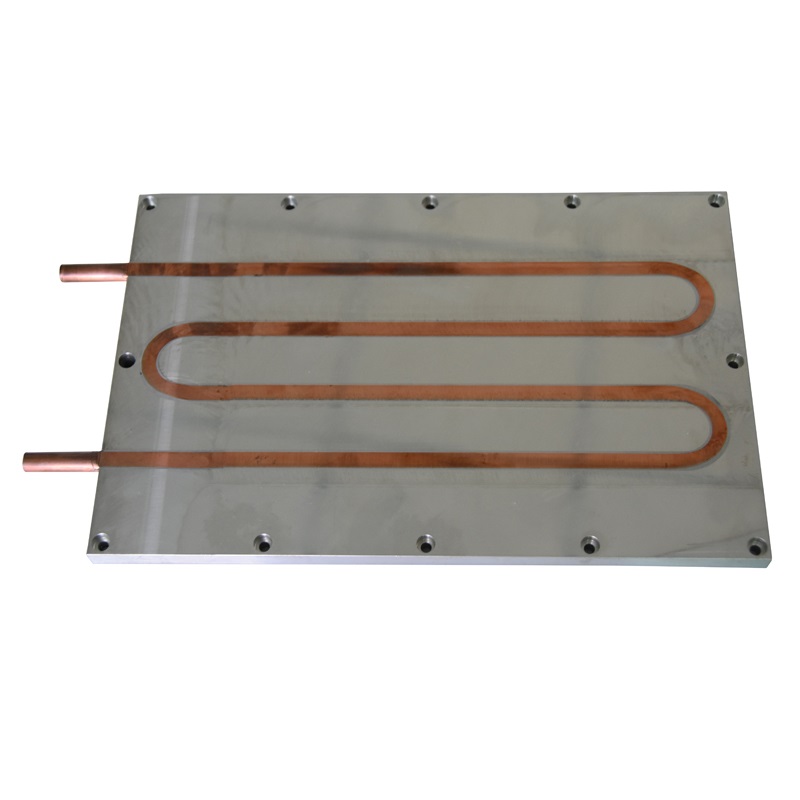

図 3 は、forced の典型的な構造を示しています。 液体冷却.放熱構造内の熱源で発生した熱は、熱伝導の方法でデバイスのパッケージングと液体冷却プレートを介して冷却液に伝達されます。加熱された液体は、ポンプの作用で熱交換器セクションに運ばれ、熱は熱交換器を介して周囲の環境に放散されます。強制液体冷却は、強制空冷とは対照的に、液体を冷却することによって熱源から熱交換器部分に熱を伝達します。熱源との直接接触は液体であり、液体の熱伝導率は空気よりもはるかに高いため、その放熱効果は強制空冷よりもはるかに優れており、空冷の約 6 ~ 10 倍です。液体冷却の放熱では、熱伝導率の高い媒体を使用すると、放熱効果が大幅に向上します。一部の学者は、パワーエレクトロニクスデバイスの冷却システムの熱開発における冷却媒体としての液体金属の適用を提唱し、シミュレーションと実験を通じて、ハイパワーパワーエレクトロニクスデバイスの液体冷却熱放散に適用される液体金属の可能性を検証しました。 .システム内に液体が存在するため、液体の交換を考慮し、液体漏れによる装置への損傷を防止する必要があります。強制液体冷却には、液体の信頼性と配管システムに対する高い要件があります。複雑なシステム構造と多くのコンポーネントにより、システムの体積と重量は明らかに空冷の熱放散よりも大きくなります。したがって、強制液体冷却の適用環境には一定の制限があります。

熱電冷却は、半導体材料のパーティエ効果を利用しています。この効果では、電流が 2 つの異なる材料の界面を流れ、外界から熱を吸収または放出します。近年、半導体材料製造技術の発展に伴い、熱電冷却が急速に発展しています。図4は、熱電冷却の典型的な構造を示しています。熱電冷却の冷却端は熱源の温度を大幅に下げることができますが、その総放熱能力は高温端の熱放散能力に制限されています。システム全体の放熱効果は、ホットエンドの放熱モードと密接に関係しています。熱電冷却のホットエンドで放熱対策を講じる必要があるため、放熱システム全体が複雑で扱いにくく、その適用が制限されます。

ヒートパイプの放熱 液相変化伝熱原理です。ヒートパイプ内の飽和液は、高温側から熱を吸収して気化します。飽和蒸気は低温側に流れて発熱・凝縮し、重力や毛細管力によって高温側に戻り、吸収と発熱のサイクルに参加し続けます。図 5 は、重力式ヒート パイプの典型的な構造を示しています。ヒートパイプの放熱は受動的な放熱でありながら、他の金属とは比較にならない優れた熱伝導率を持っています。近年、さまざまな形態のヒートパイプ放熱技術が急速に発展しています。

マイクロチャネルには主に 2 つの定義があります。水力直径が 0.01 ~ 0.2 mm の流路をマイクロ流路と呼ぶことができます。もう 1 つは、浮力と表面張力の比によって定義されます。定義に関係なく、マイクロチャネル放熱技術は、サイズが小さい、伝熱温度差が小さい、単位面積あたりの伝熱効率が高いなどの優れた利点により、研究者の注目を集めています。近年、マイクロチャネル理論の継続的な改善と処理技術の急速な発展により、この技術は学者の研究のホットな話題になっています。マイクロ流路の研究 放熱技術 主に、チャネルサイズの最適化と、チャネル媒体の流れおよび熱伝達特性に焦点を当てています。

研究開発の深化に伴い、新しい材料がさまざまな構造レベルで適用されています。スイッチングデバイスにおけるSiCバンドギャップ半導体材料の応用。相変化放熱における信頼性の高い新しい相変化媒体の応用。熱界面材料では、液体金属アプリケーションのさまざまなコンポーネント。

ハイパワー電子デバイスの熱放散の問題を解決するには、まず熱力学の理論に基づく必要があります。熱力学の基本法則から始めます。新素材の研究開発と生産を重視する。放熱材料であろうと熱界面材料であろうと、新しい材料には比類のない利点があります。熱特性に優れた新素材を開発し、生産コストと応用コストを削減して、広く使用できるようにします。これにより、放熱技術の可能性を最大限に引き出し、放熱効果を向上させることができます。新しい熱放散技術の研究も引き続き詳細に行う必要があります。パッシブからアクティブへ、自然対流から強制空冷、強制液体冷却、単相放熱から多相放熱への既存の放熱技術の開発プロセスでは、熱流束が大幅に増加しました。新しい熱放散モードは必然的に全体的な構造の変更を伴いますが、熱流束の増加は重要であり、これは機器の全体的な熱放散効果を改善するために非常に重要です。