数ブラウズ:1 著者:サイトエディタ 公開された: 2024-07-10 起源:パワード

インサートフィンヒートシンク とも呼ばれるチップヒートシンクは、押出放熱器、スタンピングフィンフィン溶接放熱器、その他の放熱器成形プロセスとは異なる成形方法です。名前が示すように、文字通りの解釈では、冷却フィンを一度に 1 つずつ基板に挿入し、それによって基板から冷却フィンに熱を伝導します。これは、プロファイル、ダイカスト、CNC などとはまったく異なるラジエーターの製造プロセスです。

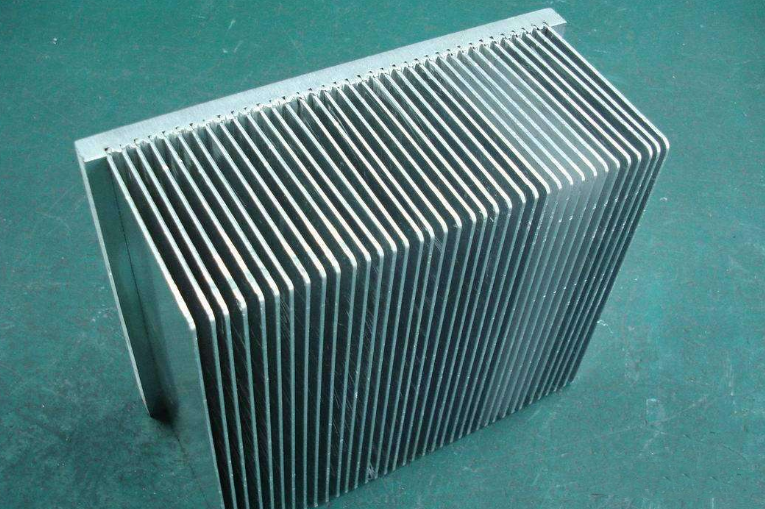

図に示すように、これは典型的なチップラジエーター製品のケースです。銅やアルミの基板に等間隔の溝があり、その溝に冷却フィンが1枚ずつ差し込まれているのがよくわかります。

ヒートフィンと基板間の接続に応じて、次のタイプに分類できます。

(1) 溶接タイプ: フィンと基板は、高温ろう付けおよび低温はんだペースト溶接によるはんだ溶接によって接続されます。

溶接熱伝達性能は良好ですが、Al基板とヒートシンクをはんだペーストで溶接する必要があり、ニッケルメッキが必要でコストが高く、大型ラジエーターには不向きであり、ニッケルメッキは必要ありませんが、ろう付けする必要がありますが、溶接コストは依然として非常に高くなります。

( 2) リベット留めタイプ: フィンを基板の溝に挿入した後、金型を通して溝を中心まで押し込み、冷却フィンをしっかりと保持して、しっかりとした結合を実現します。

リベッティングタイプは熱伝導が良いという利点がありますが、リベッティング工程を改善することで信頼性は向上しますが、リベッティング製品は繰り返しの使用により隙間や緩みが発生するリスクがありますが、その分コストも高くなります。したがって、リベット留めブレードラジエーターは、信頼性の要件がそれほど高くない場合によく使用されます。

(3) 接着タイプ: 一般に熱伝導性を得るために熱フィンと基板を接着する熱エポキシ樹脂が使用されます。

接着剤には熱伝導性エポキシ樹脂を採用しており、溶接に比べて熱伝導率が非常に低いですが、高FIN、高倍率、狭間隔のヒートシンクに適しており、放熱性能の要求が低いシーンでも使用可能です。

ステップ 1: 設計に従って冷却アルミニウム/銅基板とヒートシンクを作成し、基板をスロットに挿入します。接続方法、スロットの形状、はめあいの公差も異なります。

ステップ 2: FIN を取り付けます。手順 1 で作ったスロットにフィンを 1 つずつ挿入します。

ステップ 3: ヒートフィンと底板を結合します (設計要件に応じて溶接または接着を使用できます)。

ステップ4: ベースプレートとヒートシンクを固定した後、フィンとベースプレートに穴あけ、タップ加工、フライス加工を行うことができ、最終的に対応する表面処理が行われ、インサートラジエーターの完成品となります。

一般に、インサートフィンヒートシンクの初期の登場は、ヒートフィンと基板材料が異なり、他の手段では高く、高密度で、薄いヒートフィンを形成することが難しいという問題を解決することを目的としていました。しかし、技術の発展に伴い、多くのチップラジエーターはシャベルトゥースプロセスに置き換えられました。インサートラジエーターは初期の溝入れ加工やリベット打ち、溶接などに比べて工程が複雑でコストが高くなります。ブレードの歯はインサートよりも薄く、高く、狭い間隔でフィンと基板が一体となっており、優れた伝熱性能と簡単な加工技術を備えています。異なる材質(銅とアルミニウムの複合板など)の問題も解決できます。

もちろん、ヒートシンク成形プロセスの一種として、一部のシーンや設計の特殊な状況では、依然としてかけがえのない利点があります。例えば、水冷基板にブロープレート群をインサートしたり、水冷基板に極薄均熱板群をインサートしたり、銅基板に熱包絡管をインサート成形したりするのが実際のインサート成形プロセスです。

プロセス自体にメリット・デメリットはなく、製品に最も適し、コスト効率が最も高いものが良いプロセスです。