数ブラウズ:23 著者:サイトエディタ 公開された: 2023-03-11 起源:パワード

半導体集積回路は、1950年代後半に登場して以来、小型化、高速化、大容量化の方向に急速に発展してきました。ムーアの法則に従って、シリコンベースのチップの機能サイズは継続的に縮小され、トランジスタの数は継続的に増加しています。2020年、TSMCは量産で5 nmの最小チップ機能サイズを達成し、2022年には、AppleのM1 Ultraチップに1,140億個のトランジスタを統合しました。図 1 は、1970 年から 2022 年までのチップ内のトランジスタ数を示しています。

集積回路の開発において長い間、ムーアの法則はデナードのスケーリング則に従って開発されてきました。テクノロジーの世代ごとに、トランジスタ密度は倍増し、単位面積あたりのトランジスタ消費電力は一定のままです。したがって、チップの電力密度は一定のままです。しかし、スケーリングのデナードの法則は、2007 年以降、大幅に減速しています。より小さな技術の生産では、消費電力は減少するのではなく増加します。これにより、深刻な熱放散の問題が発生します。図 2 は、時間の経過に伴うチップ クロック周波数と熱設計電力値の開発動向を示しています。プロセスノードの削減とクロック周波数の増加に伴い、チップの熱設計能力が向上しています。

熱放散は、チップの性能と信頼性にとって重要です。熱を効果的に放散できない場合、チップ温度が上昇し続け、デバイスのリーク電流が増加します。しきい値電圧が低下し、チップの性能に影響を与えます。温度の上昇に伴い、電子部品や機器の故障率は指数関数的に増加します。電子デバイスの安定性と信頼性は温度に大きく影響されるため、高性能電子システムのブレークスルーは、余分な熱を安全に放散する能力にますます依存しています。特に、サーバー、データセンター、スーパーコンピューティングセンターなど、1 年中稼働するアプリケーションでは、チップの放熱がますます求められています。

現在、高性能処理チップは一般にフリップチップ(FC)パッケージ形式を使用しています。その構造を図 3 に示します。チップの下の熱放散経路は、下部フィラーやプレートなどの熱伝導率の低い材料を通ります。チップの下部は熱抵抗が高く、チップは主に構造の上部に放熱を依存しています。チップ上の熱放散経路には、トランジスタからシェルへの熱伝導抵抗、シェルからヒートシンク表面への熱伝導抵抗、ヒートシンクと対流熱伝達抵抗の 3 つの主要な熱抵抗があります。外部環境の。さらに、シェルとヒートシンクのアセンブリには、粗い表面間の熱伝導経路を改善するために熱界面材料 (TIM) が必要です。したがって、複数のインターフェースの熱抵抗が導入されます。

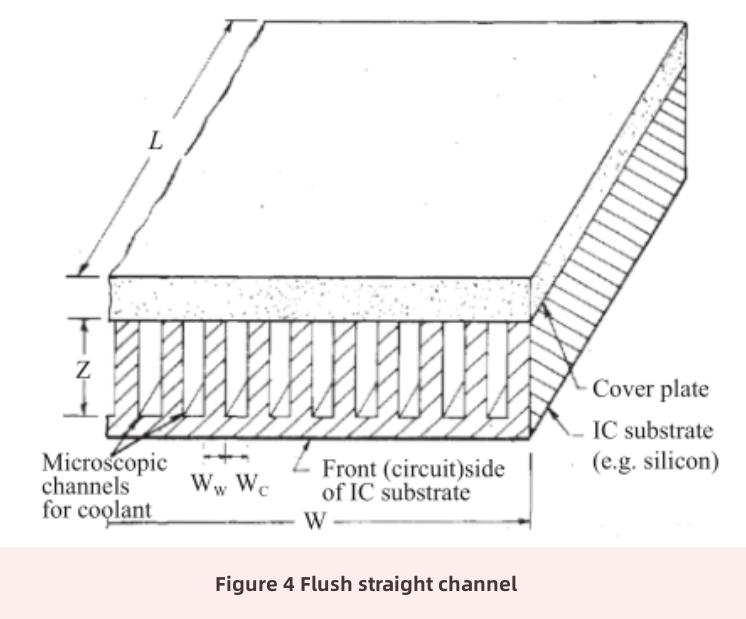

初期の埋め込み型ランナーの設計は、1981 年に DB Tuckerman と RFW Pease が行った作業に端を発しています。対流熱伝達係数を高めるために、彼らはチャネル幅を 50 µm に縮小し、特定の結晶方位を持つシリコンの溝を KOH で腐食し、は、シリカガラス陽極接合プロセスを使用して閉じたチャネルを形成しました。マイクロチャネル構造を図 4 に示します。流量が 600 mL/min で圧力損失が 216 kPa の場合、脱イオン水を冷却剤として使用して、面積 1 × 1 cm2 のチップを冷却しました。熱源の最大熱流束は 790 W/cm2 に達します。熱抵抗は約0.1K・cm 2 /Wです。

スルー チャネルの単純な構造により、初期の埋め込みマイクロ流体ヒートシンクは、並列スルー チャネルで研究されました。最適化スキームには、理論近似解析、マルチパラメータ スキャン、検索アルゴリズムなどが含まれます。一部の学者は、マイクロフルイディクスと従来の流体の流れと熱特性の違いも研究し、マイクロフルイディクスの熱放散のフォローアップ分析の理論的基礎を築きました。

それ以来、学者たちは、傾斜フィン、マイクロコラムフィン、三角形フィンなど、波形マイクロチャネル、ピラニアフィンなどの特別なフィン構造を含む、埋め込まれたマイクロ流体冷却用のさまざまな不連続フィン構造を提案してきました。

さらに、図 5 に示すように、大面積のチップでは、同じ温度上昇を維持するために、より大きな流量が必要です。熱源チップの面積が増加すると、最大熱抵抗が増加します。熱源面積が 1 cm2 の場合、限界熱流束は 200 W/cm2 であり、熱源面積が 4 cm2 に増加すると、限界熱流束は 100 W/cm2 に減少します。チップ面積が大きくなると、スポイラーは持続可能な熱設計ソリューションではなくなります。

DC チャネル内の流体の流れ距離が長いため、特に他の強化された熱伝達構造を追加した後は、流れ抵抗が一般的に大きくなり、流れ抵抗がさらに増加します。さらに、平均ヌッセルト数が低く、液体の明らかな温度上昇により、ストレート チャネルの熱放散能力は約 400 W/cm2 にしか達しません。

最適な熱放散性能を得るために、後続の学者は、マイクロカラムの形状、半径、位置、数、およびその他のパラメーターを含む、マイクロカラム構造の主要な寸法について多くの研究と分析を行い、熱放散性能を最適化しました。チップ。

従来の貫通通路の 2 つの欠点が考慮されます: 流れ方向に沿った大きな圧力損失と大幅な温度上昇です。冷却媒体の加熱による熱抵抗を減らすためには、流量を増やす必要があります。並列チャネルの数を増やし、圧力損失を増加させずに流れの長さを短くすることで、流れを増やすことができます。

一部の学者は、図 6 に示すように、ジェットとマニホールド チャネルの冷却モードと組み合わせて、効率的な冷却を実現できる超薄型ラジエーターを提案しています。2 ラジエーターはシミュレートされ、最適化されています。結果は、流量が 1 L/min 未満の場合、総圧力損失が 100 kPa 未満であり、総熱抵抗が 0.087 K·cm であることを示しています。2 /W、最大冷却能力は750W/cm2.入口温度とチップ温度の差は 65 K です。

2022 年、北京大学の研究グループは、二重 H シャント マニホールド チャネル設計を提案しました。埋め込まれたマイクロ流体冷却チップは、シリコン - シリコン直接結合プロセスによって調製されました。チャネル構造を図 7 に示します。チップは、シリコン - シリコン ダイレクト ボンディング プロセスによって作成されました。チャネル構造を図 7 に示します。2 x 2 cm2 冷却作動媒体として脱イオン水を使用する熱源領域では、35 kPa の圧力損失と 612 mL/min の流量の条件下で 417 W の有効冷却が達成されました。チップの平均温度上昇はわずか 22.2K です。彼らは、浅い縦横比のマニホールド チャネル内の熱伝達を研究するためのセミ フィン モデルを提案し、フィン効率と平均 Nusselt 数を解決しました。構造のマニホルドチャネルと入口と出口は熱源チップの領域にあり、コンパクトな冷却方式を実現でき、大面積チップの埋め込み冷却により適しています。

直線通路は最も構造が単純で、最適化設計のパラメータが少ない。したがって、埋め込まれたマイクロ流体冷却の開発の初期段階で、比較的完全な研究が行われました。特にチャネル構造パラメータの最適化の面では、特定の条件下で冷却性能を最適化できます。スポイラーマイクロコラムの機能を実現するために、ストレート通路のフィン構造は切断され、さまざまな形状に設計されています。流体境界層の安定した発達の障害により、流体の運動エネルギーが消費されるため、構造内の流体の圧力損失が大きくなります。どちらのチャネル構造にも、特に大面積の高出力チップでは、流れの方向に沿って温度が大きく上昇するという欠点があり、チップ温度の均一性が低くなります。

流体構造は対流熱伝達係数を効果的に改善できますが、埋め込みチップの冷却に使用する場合、伝熱面積を拡大することは困難です。より均一な冷却を実現するには、高密度のノズル/回収構造が必要です。製造プロセスと信頼性の制限により、組み込み冷却におけるジェット構造に関する研究はほとんどありません。

マニホールド流路の導入により、埋め込まれたマイクロ流路のセグメンテーションを実現し、流体の等価流動長を短くします。したがって、ポンプの圧力損失とポンプ動力が減少し、冷却エネルギー効率比が改善されます。マニホールド チャネルは、組み込みマイクロ流体冷却技術で使用できます。これは、シリコン ベースの MEMS 処理技術の開発と切り離すことはできません。マニホールドタイプのマイクロチャネル構造は、マイクロチャネル冷却の流れ方向に沿った大きな流れ抵抗と大きな温度上昇の欠点を克服するため、より多くのアプリケーションの見通しがあり、より広く研究されています。

典型的な組み込み マイクロ流体冷却システム ポンプで構成され、埋め込まれています ヒートシンク そして熱交換器。ここで、ポンプは冷却作動媒体の循環に必要なエネルギーを提供し、内蔵ヒートシンクは熱源から冷却作動媒体への熱交換を実現する。比較的、熱交換器は冷却媒体の冷却を実現し、システムの確実な循環を保証します。埋め込まれたマイクロ流体冷却は、従来の液体冷却と同じポンプと熱交換器を使用します。

熱伝達に関しては、表面粗さの変更、流体の安定した展開の破壊、二次流れ、振動など、チャネル内の熱伝達のパフォーマンスを向上させるさまざまな手段があります。ただし、構造の一部は、波状のマイクログルーブなどの組み込みシリコン冷却に使用するのが困難であり、他のバルクシリコン処理技術では構造を実現するのが困難です。したがって、組み込み冷却技術には使用できません。

このホワイト ペーパーで紹介した組み込みマイクロ流体冷却技術では、熱抵抗加熱を使用して IC チップの発熱をシミュレートします。埋め込まれたマイクロ流体冷却技術を実際の IC チップで使用するには、IC チップに埋め込まれたマイクロチャネル構造を準備する必要があります。埋め込まれたマイクロ流体冷却は、埋め込まれていない冷却よりも優れていますが。現在、ICチップの組み込み冷却処理およびパッケージング技術には、互換性と信頼性の問題がまだあるため、商用の組み込み液体冷却ソリューションはありません。

チップ製造は汚染に敏感であるため、チップ ファウンドリは MEMS プロセスを受け入れず、熱放散チャネルを準備してからデバイス回路を再処理します。これまでのすべての IC チップ組み込み冷却技術は、チップ処理後にヒートシンク デバイスを準備することでした。プロセスの互換性に応じて、温度と材料の IC 互換性は、二次加工のプロセスで考慮する必要があります。したがって、高温プロセスおよび IC に敏感な材料は使用できません。

従来の IC と比較して、3D 高密度 IC の熱管理の問題はより重要です。主な理由は、3D 空間と時間での強い不均一な電力消費と、その結果生じる深刻な局所過熱です。誘電体層材料の熱伝導率が低いと、3D 統合マイクロシステムの層間熱抵抗が増加します。冷却が大幅に改善されない場合、ホット スポットからホット シンクまでの等価熱抵抗は大幅に増加します。3D 集積回路の熱管理の問題は、従来の 2D または 2.5D 集積回路よりも深刻です。

多くのシミュレーションは、特定のチャネル構造の組み込みマイクロ流体冷却の信頼性を向上させるためのガイダンスと提案を提供します。しかし、すべての作業の相関が強いわけではないため、体系的な信頼性設計手法は現状ありません。

組み込み冷却技術は一種の 冷却技術 チップ基板に冷却媒体を導入します。それは数十年にわたって研究されてきました。従来のリモート冷却技術と比較して、組み込み冷却は熱伝導抵抗を効果的に低減し、インターフェースの熱抵抗を回避し、冷却性能を向上させることができます。チャネルの設計とパッケージングのスキームは、何年にもわたって繰り返され、更新されてきました。また、この技術の冷却性能を実証する実際のチップでのデモンストレーションも行われています。ただし、埋め込まれたマイクロ流体冷却技術はまだ商品化されていません。この論文で分析されていない製造コスト要因に加えて、プロセスと使用プロセスの信頼性も組み込み冷却の実用化を妨げています。そのため、今のところ、遠隔冷却は依然として商業部門と軍事部門の両方で主要なソリューションです.

埋め込み冷却はエネルギー効率比が高くなりますが、一部の非埋め込み冷却研究では、埋め込み冷却に匹敵する電力または電力密度の値が達成されています。したがって、液体冷却技術の開発方向は、冷却構造を熱源領域に近づけることです。将来的には、3D パッケージング アーキテクチャは、トランジスタの統合を改善する効果的な方法です。システムの電力問題に加えて、チップの層間冷却も克服する必要があります。したがって、処理コストを最適化し、組み込みマイクロ流体冷却技術の信頼性を向上させるために、小型化と高密度実装に対応する組み込みマイクロ流体冷却の共同設計スキームを提案する必要があります。これは、今後の重要な研究の方向性となるでしょう。