数ブラウズ:16 著者:サイトエディタ 公開された: 2025-01-10 起源:パワード

産業用途の領域では、最適化された ヒートシンクを選択することの重要性は 、どれだけ強調してもしすぎることはありません。ヒートシンクは、設計上、電子部品や電源モジュールから発生する熱を放散し、システムを性能低下や故障から保護します。再生可能エネルギー分野の高出力コンバータから情報通信技術分野の堅牢なサーバー ラックまで、適切に調整されたヒートシンク ソリューションを使用することで、機器の寿命を守り、安定した中断のない動作が保証されます。

産業環境がより洗練され、デバイスがますます要求の厳しいワークロードを管理することが期待されるようになると、熱管理の要件も同様に厳しくなります。現在のシステム要件と予測されるシステム要件の両方を慎重に評価した後に選択された適切なヒートシンクは、機器のパフォーマンス、エネルギー効率、信頼性に大きな影響を与える可能性があります。

この記事では、産業用アプリケーションに最適なヒートシンクを選択するための重要な手順を概説し、重要な意思決定基準に関する洞察を共有し、最終的にはより効果的な熱管理に向けて導きます。

ヒートシンク を選択する最初のステップは 、多くの場合最も重要です。それは、システムの熱プロファイルを完全に理解することです。各産業環境またはアプリケーションには、独自の電力出力レベル、動作温度範囲、作業負荷パターンがあります。

1. ピーク負荷状態を特定する: システムで処理能力の周期的なスパイク、継続的な高負荷、またはさまざまな使用シナリオの組み合わせが発生しているかどうかを評価します。ヒートシンクは、内部損傷やパフォーマンス低下の危険を冒さずにピークの熱需要に対処できるように設計または選択する必要があります。

2. スペースの制約を考慮する: パワー インバーターやモーター制御モジュールなどの一部のデバイスはコンパクトな筐体に収容されているため、冷却ハードウェアを配置するスペースが限られている場合があります。このようなシナリオでは、ヒートシンクの形状と利用可能な空気流路が重要な制限要因となる可能性があります。

3. コンポーネントのデータシートを確認します。 高出力集積回路 (IC) またはバッテリー モジュールには、推奨される熱パラメータが付属しています。これらを周囲条件と相互参照することは、適切なヒートシンク設計を絞り込むのに役立ちます。

信頼性の高い熱プロファイルを作成することで、産業システム固有の要件に対応する製品や設計をより簡単に絞り込むことができ、極端なまたは予測不可能なワークロード下でも一貫した結果を保証できます。

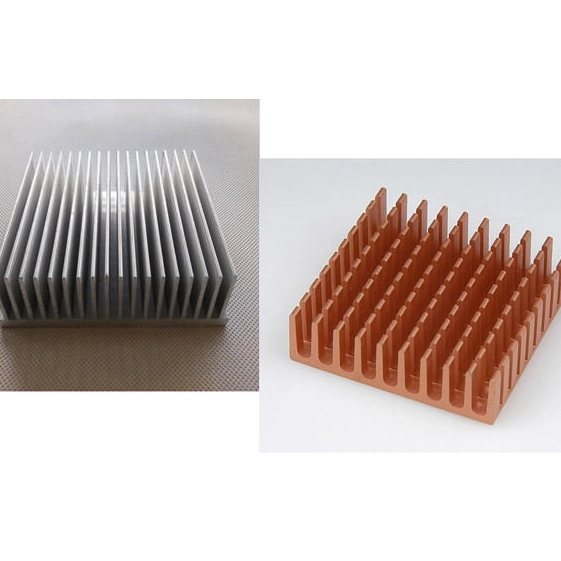

ヒートシンクの中核となるのは、その基本的な材料構成です。最も一般的に使用される金属はアルミニウムと銅で、それぞれに異なる特徴があります。

1. アルミニウム: 軽量で比較的低コストで、機械加工や押し出しが容易です。アルミニウムは、手頃な価格と適度な熱放散の両方を要求する多くの産業環境で好まれています。

2. 銅: 熱伝導率は優れていますが、重く高価です。銅製ヒートシンクは、コストや重量の考慮事項よりもパフォーマンスが優先される高熱シナリオで選択されることがよくあります。

3. 先進的な材料: 電子機器の冷却スペースにおける革新により、従来の金属ベースの設計を上回る性能を発揮できるヒート パイプ、ベーパー チャンバー、複合材料が導入されました。これらのソリューションは、サーバー、風力コンバータ、特殊な制御ユニットなど、複雑な熱負荷プロファイルを持つ分野に特に関連する可能性があります。

最適な材料を選択するには、熱性能、コスト、設計の複雑さのバランスを考慮する必要があります。環境によっては、銅コアとアルミニウムフィンなどの材料を組み合わせたハイブリッド ソリューションにより、両方の長所を実現できます。

ヒートシンクには無数の形状とサイズがあり、設計上の特徴は熱をいかに効果的に伝え、分散させるかによって決まります。いくつかの注目すべきデザインのバリエーションは次のとおりです。

1. 押出ヒートシンク: 押出プロセスによって製造され、一定の間隔でフィンが配置された固体の金属片が得られます。コスト効率が重要な中出力アプリケーションに最適です。

2. スカイブドフィンヒートシンク: 金属ブロックから直接削り出され、薄いフィンと追加の表面積を提供します。横方向のスペースには制限があるが、放熱容量を増やす必要がある場合に特に有益です。

3. 折り畳まれたフィンまたは接着されたフィン: 金属シートを折り畳むか接着することによって作成されたフィン構造により、利用可能な中で最も高い表面積密度が得られます。適応性の高い設計により、正確なカスタマイズが可能になります。

4. ピンフィン設計: フィンがピン状に配置されており、多方向への熱の分散に役立ちます。通常、空気の流れが中断されたり、予測不可能な自然対流のシナリオで効果的です。

設計の選択は、放熱のニーズと機器エンクロージャの物理パラメータの一致から始まります。ほこりや破片が蓄積する可能性のある多くの産業環境では、選択した設計の保守が容易であることを確認することも同様に重要です。

産業環境では、アクティブ冷却とパッシブ冷却の選択は、信頼性、メンテナンス スケジュール、エネルギー消費に直接影響を与える可能性があります。

1. パッシブ冷却: 自然対流に依存します。これは、強制的な空気の流れを必要とせずに、熱が上昇して除去されるプロセスです。これはよりシンプルで静かで、通常必要なメンテナンスも少なくて済みますが、発熱量が大きい非常に高出力のアプリケーションには不十分な場合があります。

2. アクティブ冷却: ファン、ブロワー、またはポンプ (液冷システムの場合) を統合して、デバイスからより積極的に熱を強制的に除去します。アクティブ冷却は非常に効果的ですが、メンテナンスのポイントも発生し (ファンが故障したり、埃がフィルターを詰まらせる可能性があります)、電力使用量と騒音レベルが増加する可能性があります。

場合によっては、ハイブリッド ソリューションが最良のアプローチとなる場合があります。たとえば、大型のパッシブ ヒートシンクと、高負荷条件下でのみ作動する温度制御ファンを組み合わせるなどです。

最適に設計されたヒートシンクでも、取り付けが不適切だと機能が低下する可能性があります。

1. サーマル インターフェイス マテリアル (TIM): デバイスからヒートシンクへの熱伝達を最大化するには、接触面が十分に準備されていることを確認し、サーマル グリース、パッド、接着剤などの適切な TIM を使用します。これらの材料は微細な隙間を埋め、導電性を高めます。

2. 機械的固定: ネジ、クリップ、または直接接着で固定されたヒートシンクは、コンポーネント全体に一定の圧力を維持する必要があります。締めすぎたり、取り付けが不均一であると、ヒートシンクのベースが歪んだり、その下にあるコンポーネントが損傷したりする可能性があります。

3. 組み立て公差: 産業用途、特に振動や衝撃を受けやすい用途では、時間の経過による緩みを防ぐ堅牢な固定方法が役立ちます。

特に過酷な動作条件下で、ヒートシンクの取り付けの完全性を定期的にチェックすることは、システムの寿命を延ばし、安定した熱性能を維持するのに役立ちます。

産業用機器は、ほこりの多い、湿気の多い環境、または冷却効率を低下させる可能性のある困難な環境で動作することがよくあります。

1. 塵や破片の蓄積: 時間が経つと、微粒子がフィンに詰まり、空気の流れを妨げ、内部の動作温度を上昇させる可能性があります。定期的なメンテナンス (計画的な掃除機かけやクリーニング) により、システムが安全な温度制限内に確実に保たれます。

2. 湿気と腐食: 腐食性の化学物質や湿気が存在する海岸環境や生産施設では、陽極酸化処理や特殊なメッキなどのコーティングにより金属ヒートシンクを劣化から保護できます。

3. 極端な温度: 非常に暑い、または非常に寒い気候にある産業は、ヒートシンクの設計においてこれらの極端な温度を考慮する必要があります。材料の膨張と収縮は、適切な設計マージンと材料の選択によって管理できます。

シュラウド、フィルター、特殊な表面処理など、外部の危険からヒートシンクを保護するための事前の措置を講じることで、信頼性と寿命が大幅に向上します。

産業機器分野における標準化された製造プロセスと認められた品質認証の価値は、どれだけ強調してもしすぎることはありません。信頼できるメーカーは以下を遵守する傾向があります。

1. ISO9001: 一貫した品質管理システムに重点を置き、製品が顧客および規制の要件を満たしていることを確認します。

2. ISO14001: 環境に配慮した製造を強化する環境マネジメントシステム規格。

3. IATF 16949 (以前の TS16949): 自動車アプリケーションにとって重要であり、厳しい条件下でも確実に動作する製品の開発を指導します。

認定サプライヤーのヒートシンクに投資することは、堅牢なエンジニアリング実践、一貫した製造、信頼性の高いパフォーマンスを示しています。厳格な品質管理により、材料のトレーサビリティも容易になります。これは、システムに特殊な金属や厳しい公差が必要な場合に大きな利点となります。

テクノロジーが進化するにつれて、産業用機器はより多くの処理能力を必要としたり、より多くの電流を消費したりして、発熱量が増加する可能性があります。潜在的な容量拡張に対応できるヒートシンクを設計または選択すると、時期尚早のオーバーホールを避けることができます。

1. 追加の熱ヘッドルームを許可する: システムが現在 80% の容量で稼働している場合は、同じ熱ソリューション内で 100% (またはそれ以上) を計画します。

2. モジュール性: 一部のヒートシンクでは、新しいワークロード レベルに適応するためにセクション、ファン、またはヒート パイプを追加または削除できます。

3. 新興テクノロジー: 電力効率とパフォーマンスの限界を押し上げる業界で働く場合は、マイクロチャネル液体冷却や新しく開発された材料などの高度な冷却方法に注目してください。

多くのシナリオでは、スケーラブルなヒートシンク設計へのわずかに多額の先行投資が、将来的に頻繁な交換やパフォーマンスのボトルネックを回避することで効果をもたらします。

産業機器に適切な ヒートシンクを選択すること は、パフォーマンスの要求、環境条件、コストの制約、システムの長期的な進化のバランスをとる必要がある多面的なプロセスです。機器の熱プロファイルを注意深く評価し、材料と設計のトレードオフを理解し、設置とメンテナンスの重要な要素を考慮することで、機械が今後何年にもわたってスムーズかつ効率的に動作するように支援できます。

複雑な ICT 環境、再生可能エネルギー インバータ、風力発電コンバータ、電力を大量に消費する自動車コンポーネントを扱う場合でも、適切なサイズと設計のヒートシンクが不可欠です。粉塵、腐食、その他の環境上の脅威に対する保護手段を組み込むことで、信頼性がさらに高まります。さらに、堅牢な品質認証を維持するメーカーと提携することで、厳しい産業シナリオで動作するように構築された一貫したコンポーネントを確実に入手できるようになります。

最新のヒートシンク技術の統合についてご質問がある場合、またはシステムの熱性能を最適化するためのガイダンスが必要な場合は、 Guangdong Winshare Thermal Technology Co., Ltd.にお問い合わせいただくことを検討してください 。当社の使命は、最先端のアルミニウムおよび銅の設計から高度なベーパー チャンバー技術に至るまで、高出力の冷却ソリューションを提供することを中心に展開しています。適切なヒートシンクに投資することにより、機器の安全性、信頼性、拡張性への投資となり、産業システムのライフサイクル全体にわたって安定した高性能動作を実現する投資が報われます。