数ブラウズ:8 著者:サイトエディタ 公開された: 2023-04-29 起源:パワード

優れた熱伝導率は、主に優れた性能を持つ新素材に依存します。電子製品の動作温度は、その効率と寿命に大きな影響を与えます。関連する研究によると、電子製品の寿命は、高温で動作すると指数関数的に短くなることが示されています。したがって、優れた熱伝導率を備えた新しい材料は、重要な実用的意義と研究価値を持っています。

理想的な熱伝導性材料は、高い熱伝導率、低い熱膨張係数、十分な機械的強度、および低コストを備えている必要があります。従来の熱伝導材料は、その組成に応じて、セラミック熱伝導材料、ポリマー熱伝導材料、および金属熱伝導材料に分けることができます。

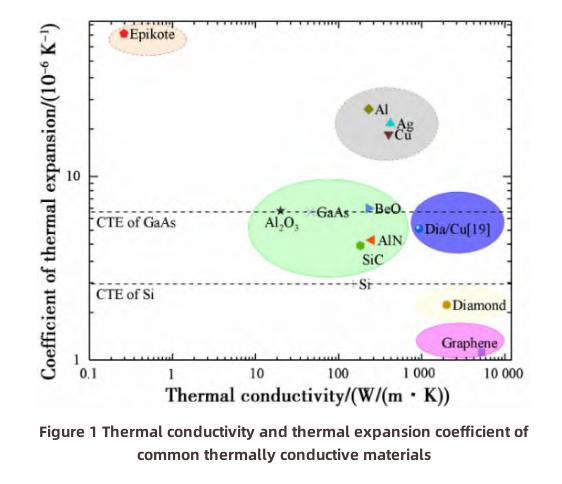

CTCMは、コンパクト性が高く、熱膨張係数が低く、機械的強度が高いです。一般的な CTCM には、主に Al2O3、SiC、BeO、および AlN が含まれます。その熱特性を図 1 に示します。CTCM は熱膨張係数が低いですが、熱伝導率も低いです。さらに、セラミックスの加工と成形は困難であり、CTCM の幅広い用途が制限されます。

PTCM は、良好なシール性、低密度、良好な加工性、および低生産コストを備えています。最も一般的な PTCM はエポキシであり、その熱特性を図 1 に示します。PTCM は熱伝導率が低く、熱膨張係数が大きく、安定性に欠けます。したがって、ポリマー熱伝導性材料は高熱伝導率の要件を満たすことができず、一般に高熱伝導率を必要としないパッケージ材料に適用できます。

MTCMの熱伝導率が一般にポリマーやセラミックスよりも高い理由は、金属には多数の自由電子が存在し、熱伝達をより速くすることができるためです。MTCMは加工が容易で低コストです。一般的な MTCM には、銅、アルミニウム、銀などが含まれ、その熱特性を図 1 に示します。MTCM は高い熱伝導率を備えていますが、熱膨張係数と半導体との間の不一致により、用途が制限されます。

現在、従来の単一成分の熱伝導性材料は、高熱伝導性と低熱膨張係数に対する電子製品のニーズを満たすことができなくなりました。金属マトリックス複合熱伝導材料は、金属マトリックスと強化相の両方の利点を持ち、高い熱伝導率、調整可能な熱膨張係数、および優れた機械的特性を備えています。そのため、研究者からますます注目を集めています。

ダイヤモンドと銅の複合材は、ダイヤモンドの超高熱伝導率と、銅マトリックスの低コスト、加工の容易さ、および高熱伝導率を兼ね備えています。高熱伝導率材料の応用に大きな潜在的価値があり、高熱伝導率材料の研究のホットスポットになっています。しかし、ダイヤモンドと銅の間の界面結合は一般的に貧弱です。溶けた銅でもダイヤモンドはほとんど濡れません。Dia/Cu 界面にボイドが存在すると、高圧 (≥1 GPa) を加えていない純銅よりも熱伝導率が低くなります。したがって、界面の問題は、高熱伝導率のDia/Cuに関する研究の焦点となっています。

ダイヤモンド/銅複合材料の製造技術には、主に高温高圧焼結 (HTHP)、真空ホットプレス焼結 (VHPS)、放電プラズマ焼結 (SPS)、溶浸などがあります。

高温高圧法(HTHP)は、混合粉末を金型に充填し、高温高圧の作用下で短時間で複合材料を作製する方法です。高温と高圧の作用下で、粉末は流動、物質移動、拡散しやすくなります。その焼結時間は短く、準備された材料は高密度です。

高温高圧法で作製したダイヤモンド/銅複合材料の熱伝導率は920W/(m・K)と高く、高温高圧下でのダイヤモンドと銅の濡れにくさを改善しました。これは、ダイヤモンドの二次核生成と再結晶によるダイヤモンド ダイヤモンド スケルトンの形成によるものです。

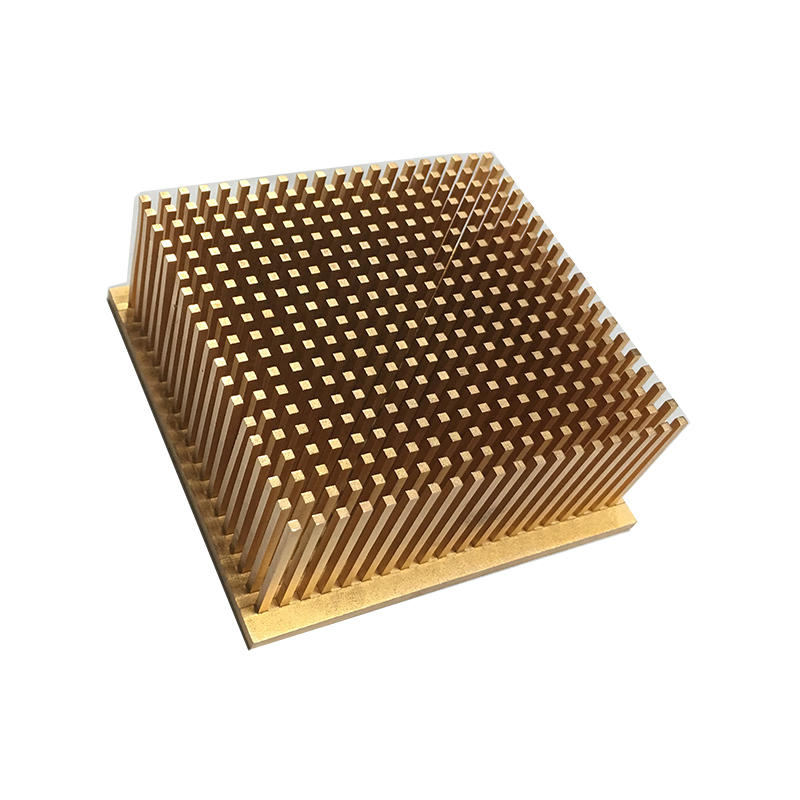

高温高圧法で製造されたダイヤモンド/銅複合材料は高密度であり、形成されたダイヤモンド骨格は熱伝導に役立ちます。しかし、HTHP は金型に対して非常に要求が厳しいです。準備されたサンプルのサイズが小さく、コストが高いため、現在、広く使用することは困難です。高温高圧法と比較して、真空ホットプレス焼結装置はシンプルです。その金型要件は低く、焼結製品のサイズは大きくなります。

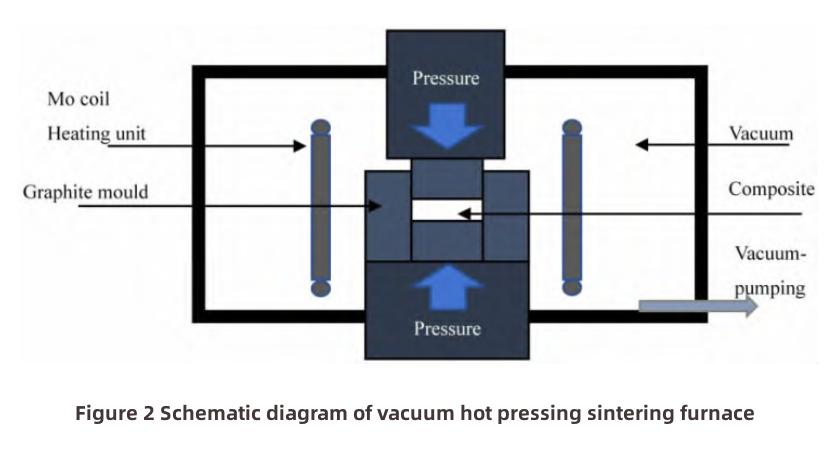

真空ホットプレス焼結 (VHPS) は、粉末冶金法の 1 つです。複合材料は、混合粉末を金型に入れ、真空ホットプレス炉で加熱、加圧、保圧、冷却、脱型などのプロセスを経て製造されます。真空ホットプレス焼結装置は、真空系、加圧系、加熱系の3つの部分で構成されています。装置の概略図を図 2 に示します。

真空ホットプレス焼結には、焼結時に熱応力が発生するという利点があります。また、複合材料の組成は制御が容易です。ただし、VHPS は金型によって制限され、その圧力は一般的に 100 MPa 未満です。銅とダイヤモンドの界面の結合度の改善には限界があり、これには焼結パラメーターの高度な制御と、活性元素の選択と追加が必要です。VHPS の調製効率も低く、優れた熱特性を持つ Dia/Cu を調製することは困難です。真空ホットプレス焼結法と比較して、放電プラズマ焼結は新しい、高速で効率的な複合材料の製造方法です。

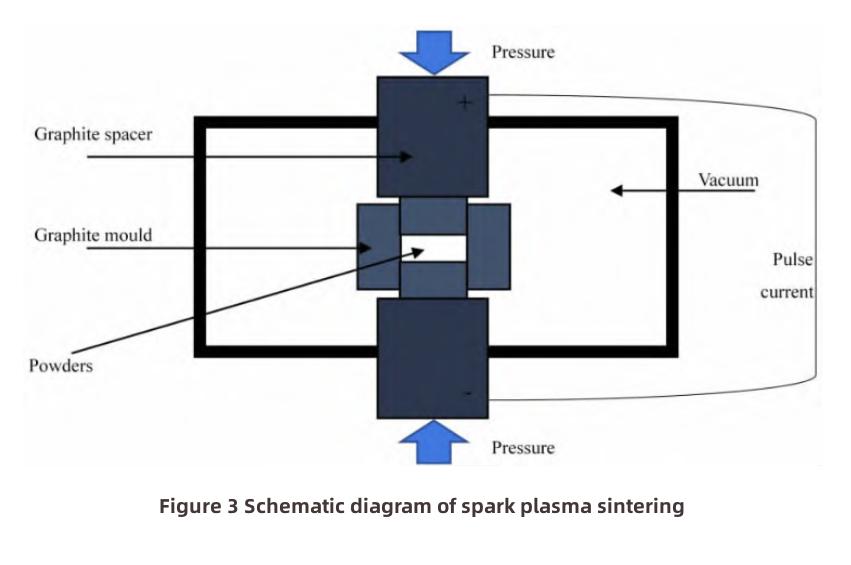

放電プラズマ焼結(SPS)とは、瞬間的な火花放電により発生したプラズマにより、パルス電流と軸圧を組み合わせて粉末を焼結する方法です。その装置を図 3 に示します。SPS 焼結中の火花放電点の均一な分布により、サンプルは均一に加熱され、急速に拡散します。調製された材料は均一で緻密であり、緻密化が困難な複合材料の焼結に適しています。

放電プラズマ焼結は、急速に加熱および冷却します。焼結温度は比較的低く、効率は高いです。通常、Dia/Cu の焼結温度は 800 ~ 970℃で、銅の融点を超えません。この温度範囲の焼結金型は、一般的にグラファイト金型です。グラファイトモールドの破壊強度は100MPa未満です。したがって、焼結圧力は一般に50~80MPaである。この焼結圧力範囲では、複合体が完全に緻密になることは困難である。材料内のボイドは、熱抵抗を増加させ、Dia/Cu の熱伝導率を低下させます。したがって、SPS によって調製されたダイヤモンド/銅複合材料の将来の研究の方向性には、耐高温性と高強度の研磨ツールの開発と選択が含まれる必要があります。複合材料の緻密性を改善するために、焼結中の界面組成と界面厚さを制御し、ダイヤモンド/銅複合材料の熱変形挙動を研究します。

溶浸法(インフィルトレーション)とは、溶融状態に加熱された母材を融点の高い鉄筋の隙間に浸透させ、冷却固化させて複合材料を作製する方法です。補強材の間隙は、マトリックスの体積分率です。溶浸は、無圧溶浸 (Pressureless 溶浸、PLI) と加圧溶融溶浸 (Pressure infiltration、PI) に分けることができます。

無加圧溶融浸透 (PLI) は、外力なしで主に毛細管力に依存して強化プリフォームの細孔に溶融マトリックスを浸透させることによって複合材料を調製する方法を指します。この方法は、一般的にバインダーを使用してダイヤモンドからプリフォームを作成し、プリフォームの上に銅または銅合金を配置します。ガス雰囲気中で、銅または銅合金の液相線(約1200℃)以上に昇温してください。銅または銅合金の溶融物が自然にプリフォームに浸透し、ダイヤモンド/銅複合体を形成します。

無圧浸透条件は単純です。操作が便利で、一番実感しやすいです。ただし、マトリックスと強化相の間の湿潤性の要件は高く、プリフォームの製造中に追加されたバインダーを完全に除去することはできません。これにより、マトリックスの熱伝導率が低下し、界面の熱抵抗が増加します。ダイヤモンドの体積分率が高い場合、溶銅は自然にダイヤモンドの隙間を完全に埋めることができませんが、加圧溶浸法では、外圧によって溶湯による隙間の充填を促進できます。

加圧溶融含浸(PI)とは、外力を加えて溶浸を促進し、溶浸プロセス中に圧力下で固化して複合材料を調製する方法を指します。無圧浸透と比較して、加圧浸透によるDia/Cuの調製は、より短い時間とより高い効率を必要とし、調製されたDia/Cuはより高い密度を有する。

圧力浸透は比較的複雑なプロセスです。強化プリフォームの準備、マトリックスの溶融、溶浸プロセス中のガスの流れ、およびマトリックスの固化はすべて、サンプルの特性に大きな影響を与えます。この方法には、グラファイトモールドの設計、焼結パラメーターの制御、および焼結装置の選択に関するより高い要件があります。同時に、ダイヤモンドは室温で炭素の準安定状態です。高温環境下(>900℃)では黒鉛変態が起こりやすい。したがって、界面結合を確保しながら、反応温度を効果的に下げることが、優れた包括的な特性を持つDia / Cuを調製するための鍵となります。

上記のさまざまな調製方法によって得られた複合材料の熱伝導率を図4に示します。高温高圧法および加圧溶融浸透法によって調製された複合材料は、高い熱伝導率を有することがわかります。これは、どの方法を使用して高熱伝導性複合材料を製造しても、対応する圧力と切り離すことができないことを示しています。しかし、真空ホットプレス焼結および放電プラズマ焼結は、複合材料の製造における金型の圧縮強度によって制限され、熱伝導率が比較的低くなります。高温耐性と高強度の焼結砥粒の開発と選択は、真空ホットプレス焼結と放電プラズマ焼結の将来の研究方向の 1 つになります。上述の高熱伝導率のDia/Cuを調製するための様々な技術には、それぞれ長所と短所があります。

ダイヤモンドと銅の間の界面エネルギーが高く湿潤性が低いという問題は、Dia/Cu の熱伝導率を著しく低下させ、機械的特性を低下させます。Dia/Cu の性能を改善する鍵は、界面結合を最適化し、界面ボイドを減らし、界面熱抵抗を減らすことにあります。現在、上記のさまざまな焼結方法に加えて、ダイヤモンドと銅の両方と結合する優れた能力を持つ遷移層をDia/Cu界面に導入することです。一般的に使用される方法は、銅マトリックスを合金化し、ダイヤモンド表面を金属化することです。

銅マトリックス合金化は、銅に少量の活性元素 (Ti、B、Cr、Zr など) をドープして、Dia/Cu 界面の濡れ性を改善し、界面結合を最適化することです。銅基板を合金化する主な方法には、合金製錬(AS)、ガスアトマイズ(GA)などがあります。合金製錬(AS)とは、金属や添加物を加熱炉で溶かし、物理的・化学的変化を起こして合金を形成する工程です。

銅マトリックスの合金化によって導入された合金化元素は、ダイヤモンド表面に炭化物遷移層を形成し、Dia/Cu の濡れ性を改善し、界面ギャップを埋め、界面結合を最適化し、熱性能を向上させることができます。炭化物層の厚さは、活性元素のドーピング量によって制御することができる。ただし、添加されたさまざまな炭化物形成元素がマトリックスに残っていると、熱伝達中のフォノン散乱が増加し、銅マトリックスの熱伝導率が低下し、Dia/Cu の熱伝導率が低下します。

したがって、熱伝導率を向上させるために添加する合金元素を選択する場合、ダイヤモンドによって炭化されやすく、銅との濡れ性が良好な元素を選択する必要があります。熱伝導率が悪くならないように注意してください。重大な元素がマトリックス中に拡散すると同時に、合金元素の量を制御することに注意を払う必要があります。これにより、炭化物層が薄く均一になり、界面の熱抵抗が減少し、合金元素の添加量が少なすぎることによる炭化物層の不連続性、添加量が多すぎることによる遷移層の厚さ、または銅マトリックス内の残留物が多すぎることが回避されます。等の質問です。ACM と比較して、ダイヤモンド表面メタライゼーションは焼結前のダイヤモンドの前処理であり、不十分な合金元素または銅マトリックスの残留物によって引き起こされる Dia/Cu 熱伝導率の低下の問題を効果的に防ぐことができます。

ダイヤモンド表面メタライゼーション (MDS) は、ダイヤモンドを前処理して、ダイヤモンド表面を炭素と反応しやすい元素 (Ti、W、Cr、Mo など) と反応させて、連続した緻密な炭化物を形成するプロセスです。アクティブエレメントコーティング。MDS 法には、無電解メッキ (EP)、イオン ビーム スパッタリング (IBS)、マグネトロン スパッタリング (MS)、真空マイクロ蒸着メッキ (VMEP)、粉末被覆焼結 (PCS)、塩浴コーティング (SBC)、およびゾルゲル コーティング (SGC) が含まれます。 )など

無電解メッキ(EP)は、外部電源のない化学的還元反応と強力な還元触媒(Ni、Coなど)の作用を利用して、メッキ表面の金属析出を制御するプロセスです。EP の前に、ダイヤモンド表面は通常、洗浄、触媒作用、エッチング、増感、および活性化によって前処理されます。

イオン スパッタリング (IBS) は、少量の不活性ガスまたは空気分子を真空容器に導入し、電界の作用でイオン化することです。それによって生成されたプラズマは、金属ターゲットの表面に衝突し、ターゲット原子をスパッタしてダイヤモンド表面に堆積させます。イオンスパッタリング法で作製した皮膜層はダイヤモンド表面に密着しやすい。しかしながら、フィルム層にイオンを衝突させてその性能に影響を与えることも特に容易である。ダイヤモンド表面をコーティングするためのイオン スパッタリングの使用に関する研究はほとんどありません。

マグネトロンスパッタリング(MS)の原理は、基本的にイオンスパッタリングと同じです。しかし、マグネトロン スパッタリングによって導入された磁場は、カソード ターゲット付近の電子の動きを制御できます。これにより、より多くのガスイオンがイオン化されてターゲットに衝突し、イオンがダイヤモンド表面に衝突するのを防ぎながら効率が向上します。

スパッタリングによるダイヤモンド表面のメタライゼーションにより、得られるコーティングの厚さを正確に制御できます。しかしながら、得られたダイヤモンド粒子の各表面のフィルム層の分布は均一ではない。コーティングとダイヤモンドの組み合わせを確実にするために、通常、スパッタされたダイヤモンドを真空 (大気) 炉で処理する必要があります。ダイヤモンドはコーティングと反応して炭化物を形成します。反応温度と時間を正確に制御する必要があるため、表面遷移層の組成と厚さを正確に制御することが難しくなります。

真空マイクロエバポレーション (VMEP) は、気化して放出された金属の原子を真空容器内で加熱してダイヤモンド表面と反応させ、凝縮させて膜を形成するプロセスです。

VMEP には、プロセスが単純で、条件の制御が容易で、成膜純度が高く、均一性が高く、コーティング温度が比較的低く、損傷が少なく、コストが低いという利点があります。これは、W、Ti、Cr、Mo などのカーバイド フォーマーのめっきにも当てはまります。しかし、VMEP デバイスは複雑です。銅と組み合わせると界面欠陥が形成され、材料の熱特性に影響を与えます。

粉末被覆焼結 (PCS) は、金属または金属化合物をダイヤモンド粒子と直接混合し、真空または不活性雰囲気の高温炉内で拡散反応させて、拡散コーティングとも呼ばれる炭化物層を形成するプロセスです。

この論文で説明されているさまざまな界面調整方法を使用して調製されたダイヤモンド/銅複合材料の熱伝導率を図 5 に示します。Dia/Cu の熱伝導率は、界面調整方法とコーティング要素の種類に密接に関連しています。界面調整プロセスに関係なく、炭化物形成元素 (Ti、B、Cr、Zr、W、B、Mo など) は、Dia/Cu の熱伝導率を改善する可能性があります。これらの元素とダイヤモンド表面との反応によって形成される遷移層は、Dia/Cu 界面の濡れ性と結合を改善し、熱伝導率を高めることができます。

ただし、ダイヤモンド/銅複合材料の実際の熱伝導率は、一般に理論値よりも小さくなります。これは主に、実際の生産におけるDia/Cuの界面結合が理想的な状態に達していないためです。炭化物の組成、連続性、厚さは正確に制御されていません。

ダイヤモンド/銅複合材料は、熱伝導率が高く、熱膨張係数が半導体材料に匹敵します。軍事産業、集積回路、5G 通信、新エネルギー車の分野で幅広いアプリケーションの見通しがあります。

高熱伝導率のダイヤモンド/銅材料に関する今後の研究では、次の側面に焦点を当てる必要があります。

(1) 高温高圧条件下でのダイヤモンド骨格構造の研究。調整プロセスにより、ダイヤモンドがグラファイト化されないようにすると同時に、ダイヤモンドを再結合して結合を形成し、より効率的なダイヤモンド熱伝導チャネルを形成して、複合材料の熱伝導率を向上させることができます。

(2) オーバープレーティングの研究に注力する。製造プロセスに関係なく、複合材料の熱伝導率を改善するには、オーバーコーティング層が非常に重要です。ダイヤモンドと銅の間のメッキ層は、熱抵抗が低く、連続的で、緻密で、薄く、均一でなければなりません。

(3) マイクロ・ナノスケールからの複合材料の設計最適化。複合材料の熱伝導率に及ぼす様々な要因(特に界面結合)の作用機構と影響法則をナノメートルスケールで明らかにする。

(4) 生産コストも同様に重要です。報告されたダイヤモンド/銅複合材料の熱伝導率は、アプリケーションよりもはるかに優れています。一番の理由はコストの問題です。将来的には、工業グレードの原材料と設備を使用して高性能の熱伝導性材料を準備する方法に注意を払う必要があります。