数ブラウズ:0 著者:サイトエディタ 公開された: 2025-10-21 起源:パワード

Winshare Thermal では、電気自動車 ( の重要な分野にわたって高性能冷却に対する需要が高まっていることを目の当たりにしていますEV )、エネルギー貯蔵システム ( ESS )、 AIサーバー の高密度コンピューティングなど 。これらのアプリケーションでは、熱を効果的に管理することは単なる設計上の課題ではなく、システムの信頼性と寿命を左右する要素となります。

液体 コールド プレートは 不可欠な熱インターフェイスとして機能し、 IGBT モジュールやパワー バッテリー セルなどのコンポーネントから冷却液に熱を直接伝達します。このコールド プレートの基本的な材料の選択は、冷却効果、構造の完全性、全体的な費用対効果に大きく影響します。3

エンジニアは常にのどちらを使用するかの決定に直面します 銅 ( Cu ) と アルミニウム ( Al ). 。Winshare Thermal の理念は、1 つの材料が普遍的に優れていると宣言するのではなく、特定のアプリケーションごとに固有の熱的、機械的、予算的要件に正確に適合する 最適な材料と製造プロセスを正確に特定 することです。

Winshare Thermal の取り組み:

真空ろう付け、摩擦攪拌溶接 (FSW)、および特殊なチューブ (チューブが埋め込まれた) コールド プレート設計を含む広範な製造能力により、当社は銅とアルミニウムの両方の加工に優れています。この多用途性と当社の深いエンジニアリング専門知識を組み合わせることで、クライアントに公平でソリューションを重視した材料とプロセスの推奨事項を提供し、重要な熱管理ニーズに対して最高のパフォーマンスと信頼性を保証できます。

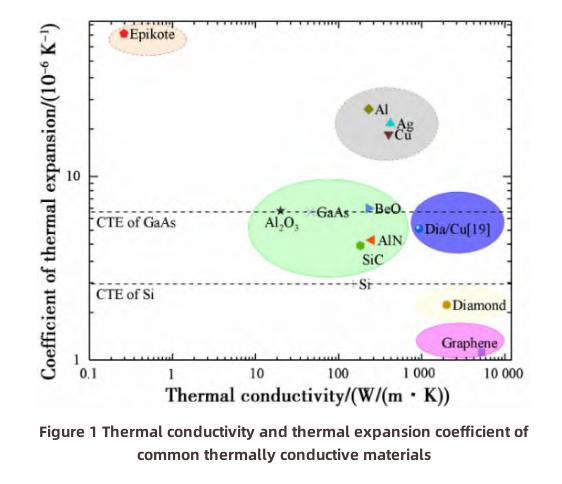

コールド プレートに適した材料の選択は、コアの物理的特性を厳密に比較することから始まります。 Winshare Thermal では、製造されたコールド プレートが確実にパフォーマンスと実現可能性を発揮できるように、これらの指標を細心の注意を払って評価しています。

熱伝導率 ( k ) は最も重要な要素であり、材料の固有の熱伝導能力を決定します。

| 材料 | 熱伝導率 (W/m・K) | 相対的なパフォーマンス | Winshare Thermal の製造アプローチ |

| 銅() Cu | ~400 | 優れた(最高) | 高フラックス用途における 真空ろう付け および スカイブドフィンコールドプレート に最適です。 |

| アルミニウム ()アルミニウム | ~205 | 良い | 重量に敏感な分散熱シナリオにおける FSW および ろう付けアルミニウム プレート に最適です。 |

銅の優れた熱伝導率 (~ 205 W/m⋅K ) ) により、銅は熱伝達効率を最大化するための明確なリーダーとなっています。これは、高周波 IGBT などのパワー エレクトロニクスからの集中した熱により、可能な限り低い接合温度 (T_j ) と厳しい熱抵抗バジェットが要求される、非常に高い熱流束を伴うアプリケーションにとって非常に重要です。

アルミニウムは、 が低い k値 にもかかわらず、良好な伝導率を示し、熱負荷がより分散される用途に非常に効果的です。

Winshare Thermal の製造エッジ:

当社は銅の真空ろう付けに関する専門知識を活用して、最も要求の厳しい高磁束アプリケーション (CPU/GPU 冷却など) 向けのコールド プレートを作成します。このコールド プレートでは、銅の導電性の可能性が優れた冶金的接合によって最大限に実現されます。

システムの重量は、特にモバイルおよび大規模な輸送アプリケーションでは設計上の重要な考慮事項です。

| 材料 | 密度()g/cm3 | 重量比 | Winshare Thermal のアプリケーションの焦点 |

| 銅() Cu | 8.96 | ~3.3 ╳Al | 極端な熱性能が重量の問題を上回る場合に使用されます。 |

| アルミニウム ()アルミニウム | 2.70 | 1╳ | FSW とろ う付け を使用した大規模で重量に敏感な設計に推奨される材料. |

銅は密度が高いため ()、体積でアルミニウム () の 3 倍近く重くなります。この大幅な重量の違いは、キャビネットや大型バッテリー パックなどの大型システムでは最も重要です。当社の ~ で製造されることが多いアルミニウム コールド プレートを利用すると8.96 g/cm^3~ 2.70 g/cm^3 ESS EV FSW プロセス、大幅な累積重量削減が実現し、車両の航続距離、システム統合、輸送物流に直接影響を与えます。

Winshare Thermal の製造エッジ:

当社の高度な摩擦撹拌溶接 (FSW) 機能はアルミニウム合金向けに特に最適化されており、EV および ESS アプリケーションで必要とされる累積的な重量削減に不可欠な大型、軽量、構造的に堅牢なコールド プレートを製造できます。

Winshare Thermal における最終的な材料の選択は、単なる熱特性を超えています。当社のエンジニアリング上の考慮事項には、実際の製造上の問題、コストの最適化、および最大限の信頼性を確保するための重要な長期的な流体適合性が含まれます。

特に大衆市場のアプリケーションでは、コストが支配的な要因となることがよくあります。

一般にアルミニウムは原材料コストが低く、システムの材料予算に直接影響します。重要なことは、アルミニウムはさまざまな製造プロセスに非常に適しており、生産サイクルの高速化を可能にし、これが大量生産コンポーネントにとって重要な利点となります。

Winshare Thermal の製造エッジ:弊社では、アルミニウム コールド プレートに摩擦撹拌溶接 (FSW) を広く採用しています。 FSW は、複雑な内部フィン形状との完全性の高い接合を作成する優れたソリッドステート接合プロセスであり、アルミニウム コールド プレートの大量生産において非常にコスト効率が高く効率的です。

銅は優れた性能を提供しますが、原材料の点でより高価であり、機械加工に時間がかかる可能性があります。ただし、特定のシナリオでは、より小さくて複雑でない銅プレート ( 真空ろう付け銅コールド プレートなど) が、より大きくより複雑なアルミニウム プレートよりも優れたパフォーマンスを発揮し、初期の材料コストと加工コストが高いことを相殺できる可能性があります。

腐食は、あらゆる液体冷却システムにおいて長期的な信頼性にとって重大なリスクです。 異種金属が電解質 (冷却液) に接触したときに発生するガルバニック腐食は、混合金属ループ (銅製熱交換器に接続されたアルミニウム製コールド プレートなど) では重大な懸念事項です。

| システム構成 (Winshare サーマル ソリューション) | 腐食のリスク | 解決策と要件 |

| 全銅ループ | 低い | 優れた長期信頼性。当社の 真空ろう付け銅板 は理想的です。 |

| オールアルミニウムループ | 適度 | 特定の抑制された冷却剤(グリコールなど)が必要です。当社の FSW アルミニウム プレートは ここで優れています。 |

| 混合ループ () Cu/Al | 高い | 堅牢な不動態化/メッキ ( など Cu コンポーネント へのニッケルメッキ) と非常に厳密な冷却剤管理が必要です。私たちはこのような複雑なシステムについて専門的な指導を提供します。 |

一般に、全銅システムは、腐食に対して最高の長期信頼性を提供します。当社ので製造されることが多い全アルミニウム システムは FSW プロセス、ガルバニック問題を排除しますが、基本的なアルミニウムの腐食を防ぐために特定の抑制された冷却剤を必要とします。

Cu/Al 混合 システムは設計の柔軟性を提供しますが、最も高いリスクをもたらし、細心の注意を払ったエンジニアリングが必要です。これには、慎重な材料の選択、堅牢なコンポーネントのめっき (など 当社の銅コンポーネントへのニッケルめっき)、流体中の特殊な腐食防止剤が含まれます。これらすべての分野で Winshare Thermal は専門的なコンサルティングと製造能力を提供します。これらの要因を無視すると、早期にシステム障害が発生し、コストのかかるダウンタイムが発生する可能性があります。

銅とアルミニウムのどちらを選択するかは、特定のアプリケーションの熱プロファイルと動作上の制約に大きく影響されます。 Winshare Thermal では、主要業界にわたる豊富な経験に基づいて、カスタマイズされた推奨事項を提供します。

このカテゴリには、 など、高集中の熱負荷を持つシステムが含まれます。 IGBT モジュール、電力変換ユニット、可変周波数ドライブ (VFD)

Winshare の熱に関する推奨事項: 銅線

理由: これらのアプリケーションでは、高密度の熱バーストを管理し、敏感な半導体接合部を低温に保つために、可能な限り低い熱抵抗が求められます。当社のを通じて最大化された銅の優れた導電性は、 真空ろう付け および スカイブドフィンプロセス 信頼性と運用効率の点で譲歩の余地がありません。

例: 高出力風力コンバーターおよび AI サーバー プロセッサー用の冷却ソリューション。

これには、熱負荷が通常多くのセルに分散される大型バッテリー パックやモジュールの冷却が含まれます。

Winshare 熱推奨: アルミニウム

理由: これらのアプリケーションは、軽量、大型、コスト効率を優先します。熱負荷が分散される一方で、アルミニウムは、特に当社の FSW 技術で処理された場合、十分な熱性能を発揮します。密度が低く、コストが有利なため、必要とされる大規模なスケールに最適です。当社の FSW アルミニウム コールド プレート は構造的に堅牢で、パワー バッテリー パックなどの大型統合に非常にコスト効率が優れています。

例: $ ext{EV}$ バッテリー モジュールおよび大型 ESS キャビネット 用の冷却プレート。

このカテゴリには高出力プロセッサ、 、高密度ラック環境におけるGPU 、 AIアクセラレータの冷却が含まれます。

Winshare の熱に関する推奨事項: 銅線 (インターフェイス) またはハイブリッド

理由: サーバー コンポーネントは、限られたスペースで最高のパフォーマンスを必要とします。当社では、 よくあります。 CPU または GPUに直接接触する 銅ベースプレート( 真空ろう付け など) を使用して 、最小面積からの熱抽出を最大化することがマニホールドやラック熱交換器などの冷却ループの大型コンポーネントの場合、重量とコストを節約するためにアルミニウムが使用される場合があります。当社のマルチプロセス製造能力によってサポートされるこの ハイブリッド アプローチは、最も重要な点で最大の熱性能を提供します。当社は、このような複雑なハイブリッドシステムにおける混合金属腐食のリスクを軽減するために、流体化学に関する専門家によるガイダンスを提供します。

例: AI サーバーおよび液冷 CDUコンポーネント 用のチップへの直接コールド プレート 。

銅製コールド プレートとアルミニウム製コールド プレートのどちらを選択するかは、基本的なエンジニアリングのトレードオフです。 Winshare Thermal が正確さと専門知識を備えたナビゲートを支援するという決定です。

純金属システムでの 最大の熱性能 と 長期腐食信頼性(多くの場合、当社の 真空ろう付け または スカイブド フィンプロセスによって実現されます) が高フラックス コンポーネントの最大の懸念事項である 場合は 、銅を 選択してください。

軽量化、コスト効率、 大規模な分散熱負荷に対する拡張性 (通常、当社の FSW または アルミニウムろう付け 機能を使用して製造) が主な要因である 場合は、 アルミニウムを選択してください。

「より良い」選択とは、特定の熱要件、システム予算、およびすべての機械的および化学的制約を満たし、最適なバランスを達成するものであることは明らかです。見積もりに頼るだけでは不十分です。 Winshare Thermal は 、業界トップの世界的熱企業のエリートで構成される高度な設計および分析チームを提供します。 当社は、専用のエンジニアリング サポートを提供し、包括的な熱および機械シミュレーションを実施し、 さまざまな製造プロセスにわたって製造可能性設計 ( DFM ) 分析を実行します。

この統合されたアプローチにより、 プロジェクトに 絶対的に適切な材料と製造プロセスが確実に選択され、重要なアプリケーションに対して最高のパフォーマンス、信頼性、費用対効果が保証されます。