数ブラウズ:16 著者:サイトエディタ 公開された: 2023-02-21 起源:パワード

近年、省エネと排出削減の概念がますます注目を集めています。2020年に、デュアルカーボン目標が正式に提案されました。このような背景から、交通分野における新エネルギー電気自動車の開発も一般的な傾向となるでしょう。リチウムイオン電池は、高出力、大容量、低放電率、長いサイクル寿命という利点により、電気自動車のバッテリーパックでますます広く使用されています。ご存知のとおり、パワーバッテリーパックは温度に大きく影響され、その適切な動作温度範囲はわずか0〜50℃です。単セル間の温度差は 5 ℃ を超えてはなりません。過度の温度はバッテリー内部の化学バランスを破壊し、ひどい場合には熱暴走につながることもあります。温度が低すぎると、バッテリーの内部抵抗が増加し、バッテリー電力とエネルギー出力に影響します。したがって、電気自動車を安全かつ効率的な動作状態に保つためには、適切な熱管理システムを設計する必要があります。現在のところ、 バッテリーの熱管理 システムには主に、アクティブ方式、パッシブ方式、およびアクティブとパッシブを組み合わせた方式が含まれます。

まず、このペーパーではバッテリーの熱管理の出発点を特定します。次に、さまざまな冷却方法から始めて、近年の熱管理の研究の進歩について説明し、さまざまな冷却方法の長所と短所を分析します。最後に、リチウムイオン電池冷却技術の応用は、熱管理に関する将来の研究に何らかの助けとなることが期待されています。

バッテリーの性能、寿命、安全性の問題は常に、電気自動車の急速な開発を妨げる理由でした。これらの問題のほとんどはバッテリーの温度に関連しています。バッテリー内部の化学反応は、特定の温度でのみ発生します。温度が高すぎたり低すぎたりすると、充放電中にリチウム電池の容量が減少し、リチウム電池の耐用年数に重大な影響を与えます。過度に高温になると、バッテリー内の化学バランスが崩れ、電気化学反応の分極が増加し、バッテリーのレート性能が低下します。高温サイクルの後、バッテリーコアの化学活性が低下し、バッテリーの性能と寿命が低下します。温度が低すぎると、電解液の粘度が増加し、電極反応速度が低下します。これにより、電池内部の正極と負極の反応が遅くなり、電池の内部抵抗が増加します。低温でリチウム電池を充電すると、リチウムが析出する可能性があり、電池の性能が低下するだけでなく、電池のサイクル寿命が大幅に短くなります。バッテリーの温度が高すぎて深刻な場合は、バッテリーモジュールの熱暴走も引き起こし、バッテリーが自然発火して爆発や火災を引き起こす可能性があります。熱暴走の原因の多くはバッテリーの内部短絡によるものです。リチウム電池に外部からストレスがかかると、内部の隔膜が破れて正極と負極が接触し、電池内で短絡が発生します。多量の熱を発生する 材料に蓄えられた電気化学エネルギーは、熱の発生とともにさらに放出されます。熱が一定以上溜まると熱暴走が起こります。熱暴走のエネルギーは、モジュール、さらにはシステムの熱拡散を引き起こします。ひどい場合には車両全体が全焼することもあります。バッテリーの内部温度が上昇し、熱を放出できなくなると、バッテリーの温度をできるだけ適切な温度範囲に保ち、バッテリーの性能と寿命を確保するために、バッテリーの発熱を防ぐことが非常に必要であることがわかります。バッテリーの熱暴走を防止し、熱管理研究を実施します。

現在、多くの学者が車両用リチウムイオン電池の熱管理について多くの研究を行っています。バッテリーの熱管理システムには主に空冷、 液体冷却, ヒートパイプ冷却、相変化冷却および複合冷却。空冷と液冷は、初期の研究と成熟した技術により、大規模な応用が実現しています。ヒートパイプ冷却や相変化冷却の方が効果は高いものの、まだ実験段階で製品への適用には至っていません。近年、ますます多くの学者が、2 つ以上の冷却方法を組み合わせて、バッテリーの複合的な冷却と熱管理を実行できる可能性に注目しています。この冷却方法は効果が優れているだけでなく、適用範囲も広がり、発展の見通しも良好です。

空冷とも呼ばれる空冷は、主に高流量の外気によってバッテリーを冷却します。一般的な空冷方式は 2 つあります。(1) パッシブ空冷。車の走行中に高流量の空気を使用して熱を除去します。(2) 強制空冷、主にファンを追加して空気流量を増やし、バッテリー内の余分な熱を取り除きます。

空冷システムの場合、冷却効率に影響を与える主な要因は、バッテリーの配置、エアダクトの設計、空気の入口と出口の位置の設計、空気の速度と温度です。電池配置の研究では、直列、転位、クロスオーバーの 3 つの電池配置を比較しました。図1は転位と十字配置の平面図である。ずらして配置する場合や交差配置する場合に比べて、電池パックを並列に配置すると、最高温度が低くなるだけでなく、電池パック間の温度差も小さくなる。さらに、セル間隔のサイズも温度均一性に影響します。間隔を 4 mm に制御すると、温度均一性が最も良くなります。エアダクトの設計研究では、Z型エアダクトについて数値シミュレーション手法を用いてエアダクトの最適化を行っています。比較の結果、圧力損失を変えることなく、最適化された空気流路の条件下でバッテリーパックの温度差が 48% 以上減少することがわかりました。吸気口と排気口の位置設計検討では、上側吸気口と下側排気口、同側吸気口と下側排気口、異側吸気口と排気口の3つの吸排気口位置をシミュレーションし、最適解を導き出しました。結果は、インレットとアウトレットをバッテリーパックの反対側に配置することが最適な解決策であることを示しました。追加のバッフル構造を使用して、ケースとバッテリーの間の距離を空気が通過するのを防ぐことで、側面吸気冷却戦略のパフォーマンスが大幅に向上します。風速の研究に関しては、数値シミュレーション手法を使用して、空気入口での空気速度を増加させるか、空気入口での空気温度を低下させることによっても、バッテリーの放熱能力を効果的に向上できることがわかりました。

空冷システムは小型、シンプルな構造、高い信頼性を特徴としています。ただし、熱伝導率が低く、温度均一性制御が不十分なため、一部の低電力バッテリー パックの熱管理要件のみを満たすことができます。市場に流通している空冷車は、武陵宏光MINI、トヨタ プリウス、オイラー ブラック キャット、ネザなどのモデルなど、バッテリー容量が小さい新エネルギー車が中心です。周囲温度が高すぎる場合や風速が低い場合、空冷では冷却効果が得られません。現在、空冷システムはまだ市場に存在していますが、バッテリーパックが高エネルギー密度に向けて開発され始めているため、空冷だけでは要件を満たすことができません。

液冷の動作原理は、設計により特定の流路に特定の冷却媒体を入れ、バッテリーの表面を流れて熱を除去することです。液体冷却は主に直接冷却と間接冷却に分けられます。主な違いは、冷却液とバッテリーの接触方法にあります。

の改善点 液体冷却プレート 液体冷却の効率を高める主な方法は、流路の配置と流路の配置です。蛇行チャネルに基づく液冷熱管理スキームが提案され、最適化されています。最適化された液冷構造により、バッテリー温度を20〜35℃以内に保つことができます。平行な不等長直線流路を備えた液冷プレート構造を設計し、最大温度と温度差を適切な範囲内に確保しながら、液冷プレートの圧力損失を良好に制御することができます。新しいタイプの小さなチャネル冷却プレートが設計されました。従来のものと比較すると、 冷却プレート、直列チャネルと並列チャネルを組み合わせると、温度パフォーマンスが向上します。また、流量が増えるほど放熱効果が良くなります。ただし、この傾向は流量が 5 g/s までになると徐々に失われます。図2は直並列構造流路の模式図である。液冷パイプの数とパイプ間の距離が液冷の放熱効果に及ぼす影響を研究した。放熱効果はパイプ数が増えるほど強くなります。配管間隔は広すぎても狭すぎても放熱に悪くなりますので、最適な配管間隔は65mmです。

液冷は構造が複雑で品質が大きいという欠点があります。ただし、空冷と比較して、液冷は熱伝達率が高いだけでなく、バッテリーパックの温度分布をより均一にすることができます。現在、市場に流通している主流の新エネルギー車のほとんどは、熱管理方法として液体冷却を使用しています。たとえば、テスラが設計した波形の液体冷却プレートは、多数の特許を申請しています。Xiaopeng P7冷却剤は冷却だけでなく加熱もでき、Ideal ONE、BYD Yuan EV360、GAC Trumpchi GE3など多くのモデルがあります。ほとんどの新エネルギー電気自動車にとって、液体冷却は依然として第一の選択肢です。現在、液体冷却効率を最適化するには、冷却プレートの構造、チャネル構造、液体流量を変更することが有効な手段です。

ヒートパイプ冷却は、初期には原子力冷却と航空宇宙の分野で主に使用されていました。近年、新エネルギー電池の開発に伴い、ヒートパイプ冷却技術も電池の効果的な冷却方法として使用されています。ヒートパイプは主に蒸発器、断熱材、凝縮器で構成されています。管内の媒体は蒸発部で蒸発し、その蒸気は断熱部を通って低温凝縮部に流れます。パイプ内の媒体はこのセクションで凝縮され、作動サイクルを形成します。

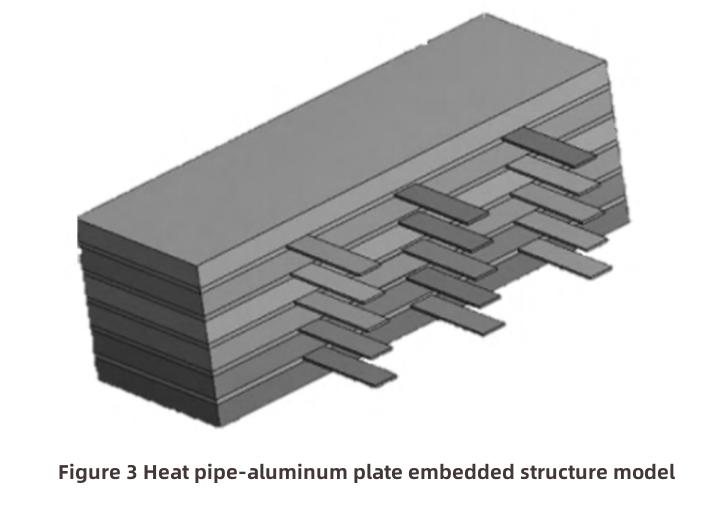

ヒートパイプ冷却の構造設計の観点から、設計されたヒートパイプベースの放熱モジュール内のヒートパイプの幾何学的寸法が研究されます。これを比較すると、ヒートパイプの蒸発部の水平断面と垂直断面の比が1のときが最も放熱効果が高いことが分かる。研究の結果、ヒートパイプに熱伝導要素を追加すると、バッテリーとヒートパイプの間の接触面積が増加し、ヒートパイプの冷却効率が向上することがわかりました。熱伝導要素の厚さを増やすとバッテリー温度も低下するため、一般的に厚さは 4 mm 未満に制御されます。設計されたヒートパイプとアルミニウム板を埋め込んだ放熱構造を図 3 に示します。2 C の放電率で、単セル間の温度差は 3.2 °C に効果的に制御されます。同時に、二因子分散分析法を使用して、アルミニウム板の厚さを増やす方が、ヒートパイプの数を増やすよりも効果的にバッテリーの最高温度を制御できることを比較しました。高出力バッテリー モジュール用に、ヒート パイプ、フィン、コレクター プレートの組み合わせが設計されています。有限要素計算によるシミュレーションと実験により、1Cの放電レートでバッテリーパックの温度を15℃以内に維持できることが判明しました。

バッテリー冷却におけるヒートパイプ技術の研究は現在、ほとんどがシミュレーションとテスト段階にあり、実際の車両用途の要件をまだ満たしていません。ヒートパイプ冷却技術は、空冷や液体冷却よりも冷却効率が高いだけでなく、高温と低温の二重動作条件の要件を満たすことができます。現時点ではコストが高く、構造が複雑ですが、それでも開発の見通しは良好です。今後の研究は、システムのエネルギー消費量の削減と軽量化に重点を置く予定です。

相変化冷却は、より優れた冷却効果を備えた受動的冷却です。これは主に、相変化材料を使用して、物質の状態の変化中に温度を一定に保ちながら熱を吸収します。これは、相変化の潜熱としても知られています。現在、相変化材料は無機材料、有機材料、複合相変化材料の3つに大別されます。パラフィンとグラファイトの複合相変化材料は、主にリチウム電池の相変化冷却に使用されます。

パラフィンとグラファイトの複合相変化材料に関する数多くの研究に基づいて、正六角形の電池モジュールが設計されました。そしてバッテリーの周囲にはグラファイトとパラフィンの複合相変化材料が充填されています。その構造を図4に示します。同じ放電率で異なる電池間隔を持つ相変化材料の放熱特性を分析しました。結果は、より小さい間隔のモジュールの温度上昇が、より大きい間隔のバッテリーモジュールよりも高いことを示しています。異なる質量分率の膨張黒鉛をパラフィン相変化材料に添加することによって、冷却効果が研究され、膨張黒鉛の質量分率を増加させるとシステムの熱放散能力が向上することが判明した。複合パラフィンと膨張黒鉛を熱伝導性に優れた複合相変化材料プレートとして製造しており、純パラフィン材料と比較して熱伝導率が30倍近く向上します。この方法を使用すると、5 C の放電速度でのバッテリー パックの最大温度差はわずか 2 °C です。パラフィンワックスRT44HCと膨張黒鉛を組み合わせることで、純粋な相変化材料よりも熱伝導率が20~60倍高く、バッテリー温度を適切な温度内にうまく制御できます。

相変化冷却は他の冷却方式に比べて多くの付属設備が不要であり、安全性が高い。さらに、バッテリーパック間の温度差をより適切に制御でき、局所的な過熱を回避できます。現在、相変化材料の研究は主に有機相変化材料に依存しています。有機相変化材料の熱伝導率が低いことを考慮すると、将来の研究の焦点は、より優れた熱伝導率を備えた無機材料に移る可能性があります。電気自動車の発展に伴い、バッテリー電力はますます大きくなっています。相変化材料のみに基づく熱管理では、熱放散要件を満たすことはできなくなります。したがって、将来の研究では、相変化材料と他の冷却方法を組み合わせることに焦点を当てる必要があります。相変化材料の研究は現在、主に吸熱冷凍に焦点を当てています。しかし、高山地域への新エネルギー車の普及に伴い、相変化材料の低温蓄熱能力については今後さらなる研究が必要である。

上記で紹介した 4 つの冷却方法はすべて単一の熱管理技術であり、それぞれに独自の長所と短所があります。バッテリーの冷却効率をさらに向上させるために、多くの熱管理研究では複数の冷却方法を組み合わせることを選択し始めています。これにより、単一の冷却方法の欠点が克服され、その利点が維持され、より優れた熱管理が実現されます。現在、複合冷却のほとんどは、アクティブ冷却とパッシブ冷却を組み合わせています。

空冷と相変化冷却を組み合わせた熱管理システムが提案されています。この研究では、自然対流、自然対流と相変化の組み合わせ、強制対流と相変化の組み合わせという 3 つの異なる熱管理方法を比較しました。比較すると、強制対流と相変化を組み合わせた熱管理方法により、バッテリー パックの最大温度差を 2 °C で適切に制御できることがわかります。電池の放熱能力を向上させるために、相変化材料と液冷板で構成される電池の表面に熱伝導フィンを追加します。この複合冷却方式により、バッテリー パックの温度を 33 ~ 38°C の安全な範囲内に確実に維持できます。相変化材料と液冷ウォータージャケットを組み合わせた放熱構造モデルを設計した。バッテリーの温度上昇に対するさまざまなフロー チャネルの影響を調べます。さまざまなランナー構造モデルを図 5 に示します。比較により、3 C の放電率では、6 チャネル構造は電池表面の最高温度を 33.78 °C に制御できることがわかりました。単相転移冷却温度より7.23℃低い。相変化材料に基づいた一連の熱管理システムが設計されています。ヒートパイプと液体冷却および相変化材料を組み合わせた熱管理方法により、3℃の吐出速度で最高温度を50℃以内に制御できることがわかりました。同時に、温度差は従来と比較して3℃減少しました。他の 2 つの方法。

ハイブリッド冷却は、アクティブ冷却とパッシブ冷却を組み合わせたものです。他の単一冷却方式と比較して、冷却効率が向上するだけでなく、適用範囲もさらに拡大します。現在、複合冷却の主な問題は、構造が比較的複雑で、質量と体積が比較的大きいことです。冷却効率を確保した上でいかに質量を軽減するかが喫緊の課題となっている。さまざまなバッテリーの熱管理効果の比較を表 1 に示します。

新エネルギー自動車技術の急速な発展に伴い、バッテリーの熱管理システムはバッテリーの性能と耐用年数を確保する上で重要な役割を果たしています。バッテリー温度管理の主な機能は、バッテリー温度をリアルタイムで監視し、バッテリー間の温度の一貫性を維持し、温度が高すぎる場合は効果的に熱を放散し、温度が低い場合は急速に加熱することです。現在、市場に出回っているほとんどの新エネルギー車は、バッテリーの冷却に空冷と液冷を使用しています。しかし、ヒートパイプ冷却や相変化冷却は、新しい受動的冷却としてまだ実験研究段階にあり、新エネルギー車には大量には適用されていない。バッテリー容量と充放電速度の増加に伴い、単一バッテリーの熱管理方法ではもはや要件を満たすのに十分ではなくなりました。 バッテリーの放熱。したがって、複数の方法で結合された熱管理システムが将来の開発トレンドになるはずです。

リチウムイオン電池は、高エネルギー密度と長いサイクル寿命を目指して開発されています。同時に、バッテリーの発熱率の増加により、ピーク温度が上昇し、温度の一貫性が低下します。したがって、今後は主に単電池のピーク温度と電池モジュール間の温度均一性の制御に関する研究に焦点が当てられることになる。