数ブラウズ:0 著者:サイトエディタ 公開された: 2023-04-07 起源:パワード

現時点では、 バッテリーの熱管理 完成され、技術は継続的に革新されています。一方で、バッテリー自体の材料から始めて、バッテリーの高温/低温耐性を改善し、バッテリーの耐性を強化します。たとえば、最新の全固体電池は、エネルギー密度、安全性、充電速度の点で液体電池よりも優れています。一方、バッテリーの外側から、バッテリーの温度は、強制空気対流、液体媒体の流れ、および相変化物質の被覆によって最適な動作範囲内に制御されます。より良い放熱効率を追求するために、複雑な構造の液体冷却システムが設計されています。構造上、各電池ユニットに接する流路をできるだけ多く配置する。流路構造の最適化、最適な入口と出口の位置の選択、適切な流路長の設計によるエネルギー損失の低減など放熱または保温性能。新しいヒート パイプ、コールド プレート、直接冷却などの技術の開発も、バッテリーの熱管理に関する新しい研究アイデアを提供します。この論文は、動力電池が発生する熱からの主な熱伝達方法を分析し、現在の主流の電池熱管理技術である空冷技術につながります。 液体冷却技術、PCM冷却技術、 ヒートパイプ冷却技術、および低温環境でのバッテリー加熱技術。その特性、研究状況、長所と短所をレビューし、将来の開発動向を要約して提案します。

優れた性能のバッテリー熱管理システムを設計するには、まず動力バッテリーの発熱と熱伝達の方法を理解する必要があります。パワー バッテリの充電および放電プロセス中に、バッテリ内部でさまざまな電気化学的挙動が発生します。複雑な化学反応は発熱を伴うことが多く、電池内部抵抗の存在によりジュール熱も発生します。

熱伝達には、熱伝導、対流熱伝達、放射熱伝達の 3 つの基本的な方法があります。バッテリーによって生成された熱は、特定の方法で伝達されたり、互いに組み合わされたりする可能性があります。

対流は、液体と気体の熱伝達の主な方法です。流体(気体または液体)が各部の巨視的な流れによって熱伝達を実現する過程であり、多くの場合、熱伝導を伴います。流れの状態によって、層流伝熱と乱流伝熱があります。流れの原因によって、自然対流と強制対流に分けられます。強制対流は自然対流よりも優れています。

現在、液体冷却は主に車両の熱放散に使用されているため、対流熱伝達が主なものです。輻射伝熱とは、輻射エネルギーを周囲の物体に放射・吸収し、熱エネルギーに変換することです。

要約すると、バッテリーによって発生する熱は、主に対流熱伝達と熱伝導によって伝達されます。現在の放熱技術も、主にこれら2つの熱伝達方法を利用しています。

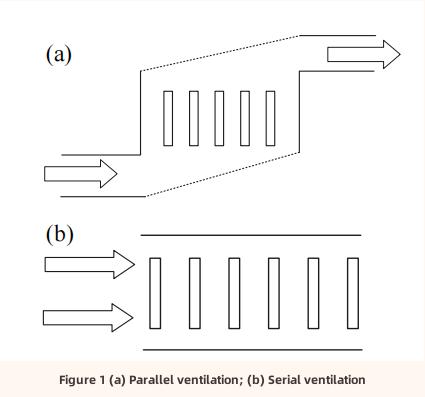

電気自動車は当初、単純な構造の空冷システムを採用するのが一般的でした。送風機の吸引効果を利用して外気をパワーバッテリーアッセンブリーに吸い込みます。バッテリーモジュールの周りに空気が流れ、最終的にパワーバッテリーで発生した熱が空気とともに空気出口から排出され、バッテリーの冷却効果が得られます。空冷は、換気方法の違いにより、自然対流と強制対流に分けることができます。自然対流とは、外部の冷気を使用して各バッテリー セルの表面を流れ、冷却目的を達成するための熱交換を行うことです。強制対流冷却は、駆動するためにバッテリーのエネルギーの一部を消費する必要がある機械装置の追加に基づいています。強制対流は、自然対流よりも信頼性が高く、維持が容易です。したがって、強制対流はさまざまなモデルでより一般的です。ただし、セル間の温度の不均一性は、強制対流が解決する必要がある大きな問題です。図 1 に示すように、さまざまな換気モードに応じて、空冷にはシリアルとパラレルの 2 つの換気モードがあります。シリアル換気中、空気は換気ラインに入り、各バッテリー セルの表面を順番に流れます。空気が流れている間、空気の温度は徐々に上昇し、バッテリー間の温度差は縮小し続けます。バッテリーモジュールの両側で温度と流速が異なるため、最初に空気が流れる側はバッテリー温度が低く、空気流速が高くなります。気流が反対側に到達すると、熱伝達の効率が低下します。このとき、バッテリーの表面温度はあまり変化しないため、両側のバッテリーパックの温度が不均一になります。並列換気中、空気は異なるバッテリー表面を同時に流れ、流量は比較的一定です。各バッテリーの熱交換はほぼ同じです。これにより、モジュールの温度均等化が改善されます。したがって、並行換気が広く使用されています。バッテリーの配置方法も空冷効果に影響します。一列に並べられたバッテリーモジュールの冷却空気流の流れ抵抗は小さいが、バッテリーセルの接触面積は小さい。この対流効果と冷却効率は悪く、通常は使用されません。クロス配置により、電池間を流れる気流の乱れが大きくなり、放熱効果が向上しますが、流れ抵抗の損失が比較的大きくなります。台形配置にすることで熱伝達率を向上させることができます。バッテリーの両端で放熱効果のバランスをとることで、バッテリーパック全体の温度を比較的安定したレベルに保ちます。

車両の航続距離を延ばすためには、できるだけ多くのバッテリーを配置してエネルギーを供給する必要があります。より多くの細胞が多くの熱を発生させます。時間内に放電しないと、熱暴走が発生する可能性があります。吸気口と排気口の構造を変更することで、冷却能力を高めます。交互に換気することで、空気はバッテリーの左右から断続的に通過し、片側が過熱する現象を回避します。

アクティブ空冷とパッシブ空冷の構成を図 2 に示します。パッシブ空冷の放熱構造は比較的単純で、周囲環境の空気を直接使用します。アクティブ冷却構造は、エアコンからの事前調整された空気を使用してバッテリーを流れます。パッシブ空冷は、アクティブ空冷よりも効率が低くなります。

空冷は、低い空気熱容量と低い熱伝導率の特性により、低密度バッテリーにのみ適しています。大型のバッテリ パックには大きな流路が必要なため、システムがかさばります。ファンを使用して熱伝達を高め、コストを追加し、多くの騒音を発生させ、乗り心地に影響を与えるアクティブな空冷システム。空冷性能を向上させるために、空間利用率を損なうことなく、風量、流量、チャネルサイズを増やし、ユニットの位置を最適化するなど、関連する対策を講じることができます。

空冷は放熱効率が低く、一般的にモーター出力が比較的低い機種に使用されます。初期の日産リーフ、起亜ソウルEVなど。空冷放熱を優先することで、車両のコストダウンに貢献します。ただし、バッテリーモジュールが多く、必要な放熱効果が得られない場合は、他の熱管理方法を検討する必要があります。

空冷では熱放散の要件を満たすことができない場合、液体冷却が導入されます。液体冷却プロセス中、熱伝達流体はバッテリーから熱を吸収し、継続的な循環を通じてタイムリーに熱を外気に伝達し、バッテリー パックの温度を下げます。空冷に比べて放熱効率が高く、冷却速度も速い。

液体冷却システムには、能動的アプローチと受動的アプローチがあります。アクティブ液体冷却では、熱流体と外界との間の熱交換は、主にエンジン冷媒または空調システムの組み合わせによって行われ、周囲温度の影響を受けません。ただし、その複雑な構造により、製造と保守のコストが増加します。エネルギーを消費するコンポーネントも、バッテリー エネルギーの二次的な損失を引き起こします。パッシブ液体冷却では、液体媒体がバッテリーを流れて熱を吸収します。熱流体は熱交換器に送り込まれ、外部環境に熱を放散してバッテリーを冷却します。媒体(クーラント)は再利用できます。構造がシンプルで低価格です。パッシブ液体冷却は主に熱交換を外部の周囲空気に依存しているため、外部の周囲温度が高い場合、効果的な熱放散を実現できません。パッシブ液体冷却システムの放熱効果は、アクティブ液体冷却の放熱効果よりも劣ります。アクティブおよびパッシブ液体冷却の原理を図 3 に示します。

液体媒体とバッテリー間の接触モードに応じて、直接接触と間接接触の液体冷却に分けることができます。バッテリーが液体媒体と直接接触している場合、媒体は水、エタノール、および冷媒です。媒体は通常、モジュールの温度均一化の問題を解決するために、熱伝導率の高い電気絶縁性の液体 (オイル) です。これらの媒体は粘度が高く、流量が少ないため、より多くのエネルギーを消費し、冷却効率が低下します。したがって、媒体の熱伝導率、流速、粘度、密度などのパラメータを変更して熱交換率を高めることで改善できます。間接液体冷却システムでは、液体がパイプラインまたは統合チャネルを流れてバッテリーと接触し、バッテリーによって発生した熱を取り除き、放熱の目的を達成します。通常、このシステムでは低粘度の流体 (水、グリコールなど) が熱伝達に使用されます。したがって、消費電力が少なく、流量に制限されませんが、温度の均一性が低くなります。直接液体冷却は間接液体冷却よりも効率的ですが、間接液体冷却システムは、その実用性、安定性、および信頼性から、電気自動車で一般的に使用されています。

PCM は、物質の状態が変化するにつれて大量の潜熱を吸収または放出し、時間の経過とともに温度を一定に保つことができます。この特性を活かすのがPCM冷却技術です。バッテリーは PCM と直接接触しており、熱はバッテリーから PCM に伝達されます。パワーバッテリーの低温加熱と高温放熱の効果を達成するために、物質の状態を変化させる過程で熱を蓄え、放出します。PCMには、有機PCM、無機PCM、複合PCMの3種類があります。有機 PCM は、低価格、優れた安定性、低毒性、非腐食性、過冷却および相分離がないという特徴がありますが、熱伝導率が低く、可燃性が低いという欠点があります。上記の問題を解決するために、研究者は高熱伝導率材料と難燃性材料を有機 PCM に追加しようとしました。これは、バッテリーの熱管理の分野でホットな問題です。相転移温度の制限により、ほとんどの利用可能な無機 PCM は水和塩であり、その熱物理特性は不安定です。無機 PCM は完全に不燃性であり、有機 PCM よりもはるかに安価です。無機 PCM は、相分離、脱水、または過冷却による熱伝導率と安定性の低下に悩まされており、その普及を妨げています。これらの有機PCMと無機PCMの欠点を改善するために、上記2つの利点を組み合わせて、より優れた熱伝導率と相変化の潜熱を持つ複合PCMが開発されました。

従来の熱管理方法と比較して、PCM はエネルギーを消費する必要がなく、低コストで温度均一性に優れているため、他の方法と組み合わせて使用されることがよくあります。

ヒートパイプ技術は、近年急速に発展した新しい技術です。主に物質の相変化特性を利用して、PCM熱管理技術の欠点を解消します。ヒートパイプと呼ばれる代替システムが提案されています。これは、PCM に基づくアップグレード版です。従来のヒート パイプは主に、チューブ シェル、液体吸収コア、エンド キャップの 3 つのコンポーネントで構成されています。熱伝達条件に応じて、ヒートパイプは通常、ホットエンド、断熱部分、コールドエンドの3つの部分に分けることができます。ヒート パイプとバッテリーの組み合わせを図 4 に示します。閉じた金属シェルが負圧になった後、ヒート パイプには適切な量の冷媒が充填されます。ヒートパイプの一端がバッテリーから発生した熱を吸収すると、冷媒が蒸発します。ガス状の冷媒は、圧力勾配の作用の下でもう一方の端に流れて熱を放出し、液体に再凝縮します。液体は毛細管力の作用で蒸発器に戻り、上記は連続的に循環して放熱効果を達成します。

ヒートパイプの適用を妨げる主な理由は、高い製造および保守コストと、熱交換媒体の量を制御することの難しさです。ヒートパイプの放熱システムでは、パワーバッテリーは通常の動作温度範囲を維持するだけでなく、バッテリーセル間の温度均一性を維持し、熱の流れの方向を逆にすることができます。これは、他の冷却システムでは達成できない効果です。ヒートパイプ冷却方式は、上記の技術と組み合わせて放熱性能を向上させることも容易であり、幅広い開発の見通しがあります。

直接冷却システムは、現在のところ比較的高度な熱管理システムでもあり、液体冷却システムと PCM の利点を吸収しています。液体とPCMを使用することで2段階の冷却を実現。液体冷却剤は、バッテリー パックに取り付けられた冷却プレート内を流れます。伝導と対流によるバッテリーパックと冷却プレートとの熱交換、および冷却剤は、蒸発相変化プロセスを使用してバッテリーシステムによって直接冷却されます。空調システムへの適応性により、バッテリーシステムとキャビンの冷却を1つのシステムで結合でき、冷却効率が向上します。冷却液の顕熱を利用する液体冷却システムと比較して、直接冷却システムは冷却液の気化潜熱を利用してバッテリーの熱需要を満たし、システムの冷却効率は約 5 倍向上します。さらに、必要なコンポーネントが少なくなります。機器の節約は軽量化に貢献し、電気自動車のコストを削減します。直接冷却プレートは、直接冷却システムのバッテリーモジュールの蒸発器として使用され、その性能はバッテリーと冷媒間の熱交換効果に直接影響します。現在、最も使用されているのは、「G」型のコールド プレートとハニカム片面膨張アルミニウム プレートです。

バッテリーのエネルギー密度と急速充電率の要件がますます高くなってきている場合、バッテリーの直接冷却ソリューションには、小型、軽量、高速冷却速度、および優れた性能という利点があり、潜在的な代替手段の 1 つと見なされます。次世代バッテリー熱管理システム。将来の革新的なアプリケーションを考慮すると、デジタル ツイン ベースのアプローチは、将来の直接冷却システムの設計に関するガイダンスを提供できます。このアプローチは、熱管理をより適切に実現するためのデジタル技術とクラウドベースの制御プラットフォームの可能性に基づいています。

低温環境下(-20℃以下など)では、バッテリーの容量、出力、放電効率が著しく低下します。寿命が短くなり、充放電が困難になり、ひどい場合には熱暴走に至ることもあります。そのため、寒冷地ではバッテリーの温度が下がりすぎないように、バッテリーを加温または保温する必要があります。現在、暖房システムは内部暖房と外部暖房に分けられます。内部加熱には、自己加熱、高周波および低周波 AC 加熱、パルス電流加熱が含まれます。外部暖房には、PCM 暖房、空気暖房、温水暖房などが含まれます。

内部加熱の方法は、主に電池の内部抵抗と内部の化学反応で発生する熱を利用して電池を加熱する方法です。この方法は高効率ですが、エネルギー効率が低く、バッテリーの性能低下や一貫性の低下を引き起こす可能性があります。外部加熱は、追加の発熱体を介して熱を生成することにより、バッテリーを加熱することです。この方法は加熱が簡単で安全性が高いが、効率が悪い。

バッテリーの温度が低いほど、バッテリー容量が小さくなり、放電が少なくなります。これは、車両の走行距離に影響を与えるだけでなく、車両の動力性能とエネルギー回生にも影響を与え、寒冷地での電気自動車の普及を制限します。バッテリーの加熱技術には大きな発展の見込みがあり、多くの側面から検討することができます。バッテリーの形状に関しては、バッテリーは六角形に設計されており、バッテリーは六角形の最密充填を形成するように配置されており、バッテリー間のスペースの最適化と熱の保存に役立ちます。バッテリーと電解質の材料に関しては、低温環境でのバッテリーの伝導性を改善するためにグラフェンと超伝導材料が使用されています。電池モジュールの構造に関しては、自然界のいくつかの形状が考えられます。たとえば、葉脈、アリの巣、その他のバイオニック構造を利用して流路を設計し、電池を加熱して保温します。

将来的に急速充電を行う車両が増え、急速充電はより多くの熱を発生させます。バッテリーの放電特性、熱放散効果、システムのエネルギー消費、軽量などの指標を考慮して、熱管理システムの効率的な熱放散スキームを提案することは、強化されたバッテリーの熱放散に関する今後の研究の焦点です。バッテリーの動作温度を最適な温度範囲内に保つためには、バッテリー熱管理システムの放熱性能を向上させる必要があります。単一の冷却システムではもはやニーズを満たすことができず、空冷、液体冷却、相変化冷却、ヒートパイプ冷却、および直接冷却を組み合わせて包括的な冷却を行うことができます。各冷却方法を最適化することで、熱性能を向上させます。空冷用可変幅エアダクト構造の研究。液体冷却のための液体の往復および双方向の流れを考えてみましょう。慣性を使用してエネルギー散逸を減らし、液体特性を変更して熱伝導率を改善し、液体チャネル構造を最適化し、流速と流量を制御します。相変化冷却は、PCM の融解温度、PCM の熱伝導率、品質を制御することによって最適化されます。 PCM の、細胞間の距離、PCM の厚さおよび他のパラメータ。PCM に特定の物質を添加して優れた性能を持つ複合 PCM を開発し、より優れた冷却性能を実現します。ヒートパイプを空気、水、または冷媒冷却と組み合わせることで、熱伝達効率が向上します。バッテリーは電気自動車の心臓部です。バッテリー自体から始めて、外部環境温度への適応能力を向上させることも研究のホットなトピックです。

自動車会社による熱管理のアプリケーションでは、テスラの包括的な冷却システムには、冷却サイクルと加熱サイクルが含まれています。同時に、マルチセンサーフュージョン技術を使用して、バッテリー温度をより正確に監視することもできます。大量のデータを用いた機械学習により、エネルギー分配と適応温度調整が可能な熱管理システムを開発しました。統合された設計と開発によるファーウェイのインテリジェントで統合された熱管理システムは、最適な全体的なエネルギー消費を実現します。

したがって、パワーバッテリーの冷却および加熱効率を向上させるために、安全性の確保と航続距離の延長を前提として、その性能を最適化し、さまざまな作業条件へのインテリジェンス、統合、および適応性に関する研究を強化します。たとえば、インテリジェントな監視温度クラウド制御プラットフォームは、高温と低温のトリガーしきい値を設定できます。スーパーキャパシタと組み合わせてハイブリッド電源を形成し、電気自動車の出力とバッテリー寿命を向上させることができます。多目的設計の最適化を実行して、より費用対効果の高い構造を取得します。インテリジェントなアルゴリズムに従って、リアルタイムで最適化できる熱管理制御戦略を実装します。モデルに基づいて急速充電プロトコルを最適化し、充電中の発熱を低減します。また、バイオニクス、材料科学、コンピューター サイエンスなどの他の分野と交差することもあります。これらの分野の特徴と利点を利用して、安全で効率的な自己調整型の統合されたバッテリー温度エコシステムを開発します。