数ブラウズ:2 著者:サイトエディタ 公開された: 2023-02-17 起源:パワード

電子技術の継続的な発展に伴い、チップの集積化、小型化、高出力密度が主な開発方向となっています。これにより、より高い要求が課せられます 熱管理 テクノロジー。チップの熱管理システムはさらに複雑です。熱伝導率の高いヒートシンクなどのデバイスに加え、 ヒートシンク 放熱効率が高いため、電子部品とヒートシンク間の接触熱抵抗を低減することも、チップの熱管理システムにおいて重点的に取り組むべき課題です。

電子部品とヒートシンクが互いに接触すると、固体と固体の接触界面に空隙が存在します。実際の接触面積は巨視的な接触面積の約 10% であり、空隙の大部分は空気で満たされています。空気は熱伝導率が悪く、室温での空気の熱伝導率はわずか 0.026 W/(m・K) です。空気の存在により界面間の熱伝達が妨げられ、チップとヒートシンク間の界面熱抵抗が増加します。したがって、システムの放熱効率が大幅に低下し、チップの寿命が短くなります。発熱体の正常な動作を確保するために、発熱電子素子とヒートシンクの間に熱を素早く効率的に伝導できる材料が充填されています。この材料はサーマル インターフェイス マテリアル (TIM) と呼ばれます。これは、高熱伝導率と高延性の材料を使用して両者の間のギャップを埋め、熱輸送能力を向上させ、界面の熱抵抗を効果的に低減し、ヒートシンクの効率を向上させます。このようにして、チップの効率的な動作がさらに確保され、その耐用年数が改善される。

理想的な TIM は、厚さが薄い、熱伝導率が高い、接触熱抵抗が低いなどの特性を備えている必要があります。実際の TIM の選択と設計では、界面の総熱抵抗に加えて、電気絶縁性、機械的強度などの他の要素を総合的に考慮する必要があります。TIM の継続的な開発により、多くの種類の商品が登場しています。市場。これには主に、サーマル グリース、サーマル接着剤、サーマル ジェル、サーマル相変化材料、サーマル パッドが含まれます。従来のポリマーベースのサーマルインターフェース材料は、すべての TIM 製品のほぼ 90% を占めています。電子部品の放熱需要が年々高まる中、その高い熱伝導率から金属系サーマルインターフェースマテリアルが注目されており、市場シェアも年々増加しています。多くの学者が TIM 業界の現状を要約し、さまざまな種類の TIM の市場状況を分析しています。しかし、金属ベースのサーマルインターフェース材料に関する体系的な詳細は不足しています。

この論文では、金属ベースの TIM の研究の進歩を体系的に紹介します。金属ベースの TIM を材料の種類と性能特性の側面からまとめます。TIM の将来の開発は、熱管理技術研究の参考となることが期待されます。

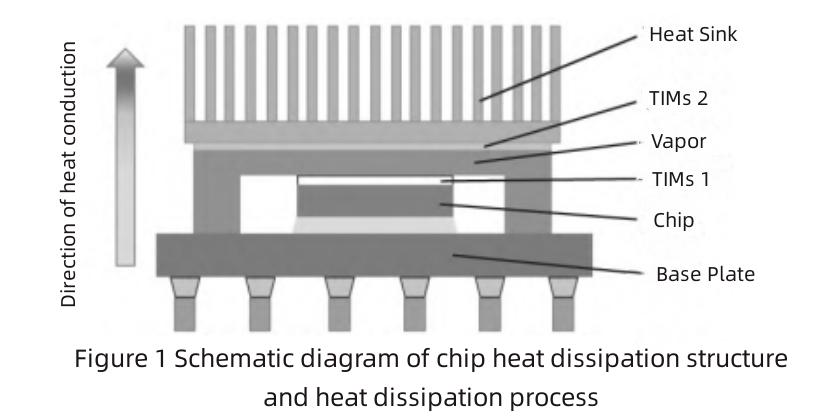

TIM は電子部品の放熱構造の重要な部分です。一般的なチップの放熱構造と放熱プロセスを図1に示します。

図 1 から、TIM がチップとベーパー チャンバーの間、およびベーパー チャンバーとラジエーターの間に配置されていることがわかります。チップによって生成された熱は、TIM1、ベーパー チャンバー、TIM2、およびヒートシンクを介して環境に伝達されます。図 2 は、TIM を充填する前後のデバイス界面コンタクトの顕微鏡概略図です。

図 2(a) は、電子部品がヒートシンクに直接接触している実際の状況です。図から実際の接触点が少なく、接触が不完全であることがわかります。図2(b)は電子部品とヒートシンクの間にTIMを充填した実際の様子です。示されている TIM にはエアギャップが最大限に充填されており、これによりデバイスの緊密な接続と最大限の熱放散が可能になります。TIM は電子部品やヒートシンクと完全に接触できないためです。既存の界面熱抵抗により、各界面に対応する温度差が大きくなります。図中のΔTは冷却プレートと電子部品との温度差です。ΔTコンタクト は、サーマルインターフェイスマテリアルとヒートシンクの間の温度差です。ΔTティム は、サーマル インターフェイス マテリアルの上面と下面の間の温度差です。図中のボンディングラインの厚さはTIMの厚さを指します。ボンドラインの厚さは、TIM の熱伝導率を調べ、界面熱抵抗を計算するための重要なパラメータです。

市販されている TIM にはさまざまな種類があるため、各製品には独自の長所と短所があります。現在商用化されているTIMは主に以下のカテゴリーに分類されます。

(1) サーマルグリス

熱伝導性シリコーングリースは、通常、熱伝導性の高い固体と、消泡法により流動性が良く一定の粘度を持った液体とからなるペースト状材料である。産業で広く使用されており、高温耐性有機材料に属します。熱伝導性シリコーングリースは接触面への密着性に優れ、厚みも非常に薄くコントロール可能です。同時に、安いです。しかし最大の欠点は、使用中に基材を汚してしまうことです。サーマルグリースは液状ペーストであるため、強力なポンプアウト効果を発揮します。モバイルで長期間使用すると、徐々に故障が発生し、システムの信頼性が低下します。

(2) サーマルガスケット

熱伝導性ガスケットは、高分子ポリマー材料などをマトリックスとして、高熱伝導性フィラーや添加剤を加えて加熱硬化させて形成される、柔らかく弾性のある熱伝導性界面層材料の一種です。電子部品とヒートシンクの間の不均一な隙間を埋め、効果的に熱を伝達するだけでなく、シール、衝撃吸収、絶縁の役割も果たします。ただし、一部の製品には熱伝導性粒子が多く含まれているため、材料の剛性、柔らかさ、充填率の間の矛盾が大きくなります。したがって、これにより、複合サーマルインターフェース材料の全体的な性能が制限されます。さらに、サーマルパッドは温度に敏感です。電子部品とサーマルパッドの温度が上昇すると、パッドの応力が緩和されます。充填面積が減少し、熱伝導効果が悪くなります。

(3) 相変化サーマルインターフェース材料

相変化サーマルインターフェース材料とは、温度変化に伴って固体-液体または固体-固体の相転移を起こすことができる材料のクラスを指します。一定の熱伝導率を有しており、界面の熱抵抗を低減し、熱伝達を実現します。相変化サーマル インターフェイス材料は、サーマル パッドとサーマル グリースの 2 つの利点を組み合わせたものです。電子部品の温度が動作中に上昇すると、材料は液体状態への相変化を起こし、熱界面を効果的に濡らします。サーマルグリースと同等の充填能力を持ち、界面の隙間を最大限に埋めることができます。これにより、界面の熱抵抗が減少します。さらに、相変化サーマルインターフェース材料は、相変化プロセス中に潜熱を吸収および放出します。エネルギー緩衝効果があり、電子部品の動作温度が急激に変化するのを防ぎます。これにより、電子部品の使用時間が延長されます。ただし、相変化サーマルインターフェース材料の熱伝導率は平均的であり、厚さを制御するのは困難です。

市販の TIM には上記 3 種類以外にも、熱伝導性ゲルや金属シートなどがあります。代表的なサーマルインターフェースマテリアルとその伝熱特性を表 1 に示します。

(4) 金属系サーマルインターフェースマテリアル

金属ベースのサーマルインターフェース材料には、低融点金属と、低融点金属をマトリックスとして使用し、高熱伝導率向上相を追加した金属マトリックス複合材料が含まれます。金属自体の熱伝導率が高いため、作製した TIM の固有の熱伝導率はポリマー TIM の熱伝導率をはるかに上回ります。報告されている金属ベースのサーマル インターフェイス マテリアルの熱伝導率は 10 ~ 40 W/(m·K) であり、これは従来の有機または無機材料の熱伝導率よりも 2 桁高くなります。また、チップが耐えられる温度範囲内で低融点金属やその複合材料を溶解することができます。これにより、界面のギャップが完全に埋められ、界面の熱抵抗が大幅に低減され、チップの効率的かつ安定した放熱が保証されます。したがって、近年、低融点金属およびその複合材料は、TIMの分野で急速に研究のホットトピックとなり、広く注目を集めています。

金属ベースのサーマルインターフェース材料は、その優れた熱伝導率により、高出力密度半導体で好まれています。主に低融点金属および金属基複合材料です。低融点金属には主にGa、Sn、In、Biおよびそれらを主成分とする合金が含まれます。このタイプの材料は、高い熱伝導率、良好な流動性、低い界面熱抵抗、固液相転移の容易な実現など、多くの利点を備えています。現在、熱制御とエネルギー、積層造形(3D プリンティング)、生物医学、柔軟なインテリジェントマシンなど、多くの分野で応用されています。これは近年、学界と産業界の両方で注目されている話題です。学者たちは数値シミュレーション手法を使用して液体金属の熱放散を研究しており、これによりこのタイプの材料のさらなる開発が促進されました。TIM としての金属マトリックス複合材料は、主に低融点金属をマトリックスとして使用します。強化相は、セラミック、カーボン、グラファイトなどの無機非金属、またはCu、Znなどの金属粒子とすることができます。

低融点金属とは、融点が 300 °C 未満の金属およびその合金を指し、潜在的な相変化サーマル インターフェイス材料と考えられています。多くの潜在的な相変化材料の共通の欠点は、熱伝導率が低いことです。たとえば、有機材料の熱伝導率は 0.15 ~ 0.3W/(m・K)、塩水化合物の熱伝導率は0.4~0.7W/(m・K)。熱伝導率が低いと、伝熱流体と電子部品の表面との間の熱交換が不十分になり、界面熱抵抗が大きくなります。低融点金属には、従来の TIM よりも数十倍高い熱伝導率、比較的安定した物理的および化学的特性、高沸点、非腐食性など、多くの利点があります。融点の低い金属は固液相転移を起こし、熱を素早く吸収したり放出したりすることもできます。熱管理技術において明らかな利点があります。表 2 に、いくつかの低融点金属または合金の典型的な熱物理的特性を示します。表中の値の上付き文字は試験温度を示します。aは25℃、bは200℃、cは160℃、dは100℃、nは50℃、mは金属の融点です。

低融点金属は、高い熱伝導率、強い流動性、広い液相作動領域を備えています。高出力チップの放熱用に優れた TIM として使用できますが、流動性が強すぎると漏れが発生し、チップの短絡を引き起こす可能性があります。

金属マトリックス複合材料は、マトリックスとして金属で作られ、1 つまたは複数の強化材と組み合わせられた複合材料です。強化相の材質は無機非金属が多く、金属線や粒子等も使用可能です。ポリマーマトリックス複合材料およびセラミックマトリックス複合材料とともに、最新の複合材料システムを構成します。金属マトリックス複合材料は、せん断強度、靱性、疲労などの優れた包括的な機械的特性を備えています。同時に、熱伝導性、導電性、耐摩耗性、熱膨張係数が小さく、経年劣化がなく、汚染がないという利点もあります。

低融点金属マトリックスに高熱伝導率のセラミックスや炭素材料を添加してTIMを作製すると、TIMとチップの熱伝導率の差が大きくなり、 ヒートシンク 材料の熱伝導率を向上させながら、熱伝導率を向上させることができます。

金属マトリックス複合材料を使用して TIM を作製する場合、高熱伝導率の粒子を添加すると、材料の熱伝導率が大幅に向上し、TIM の性能が向上します。使用温度がマトリックス合金の融点より高い場合、追加された強化相により材料の粘度が効果的に増加し、材料の流動性が低下し、材料の流れによって引き起こされるチップの短絡の問題が効果的に改善されます。理想的なTIMです。しかし、金属マトリックス複合材料における強化相とマトリックスの濡れ性には依然として多くの問題があります。この 2 つの界面をどのように改善し、材料の熱伝導率と強い可塑性をさらに改善するかが、新世代の TIM 開発の鍵となります。

金属ベースのサーマルインターフェース材料は、その高い熱伝導率により、高出力半導体熱管理システムにおいて幅広い応用が期待されています。本稿では、TIMに使用される低融点金属およびその複合材料について、材料組成、作製プロセス、材料特性の観点から体系的にまとめます。これに基づいて、将来の金属ベースのサーマルインターフェース材料の設計と開発に関して次の提案が提案されます。

(1) 低融点金属は流動性に優れているため界面を十分に埋めることができますが、リークが発生してチップショートにつながるという問題もあります。そのためには、移動性をより適切に制限する方法を研究する必要があります。同時に、長期使用による金属材料の酸化や界面両側の材料のエッチングにも注意が必要です。

(2) 低融点金属マトリックス複合材料については、今後の研究は強化相とマトリックス間の界面結合の改善に焦点を当てるべきである。材料の性能をさらに向上させるためには、強化相の表面改質や複合形態に着目する必要があります。

(3) TIM の設計に確固たる理論的基礎を提供するには、TIM の熱伝導メカニズムに関する研究を強化し、適切な熱伝導率モデルを選択する必要があります。